▶新着記事を公式LINEでお知らせしています。友達申請はこちらから!

▶ICCの動画コンテンツも充実! Youtubeチャネルの登録はこちらから!

ICCサミット FUKUOKA 2020 カタパルト・グランプリに登壇し、5位入賞に輝いた、トライエッティング 長江 祐樹さんのプレゼンテーション動画【中小企業にも導入できるAIを! 在庫回転とシフト作成を最適化する「トライエッティング」】の文字起こし版をお届けします。ぜひご覧ください!

ICCサミットは「ともに学び、ともに産業を創る。」ための場です。毎回250名以上が登壇し、総勢900名以上が参加する。そして参加者同士が朝から晩まで真剣に議論し、学び合うエクストリーム・カンファレンスです。 次回ICCサミット KYOTO 2020は、2020年8月31日〜9月3日 京都市での開催を予定しております。参加登録などは公式ページをご覧ください。

本セッションは、ICCサミット FUKUOKA 2020 プラチナ・スポンサーのAGSコンサルティング様にサポート頂きました。

▼

【登壇者情報】

2020年2月18〜20日開催

ICCサミット FUKUOKA 2020

Session 6B

CATAPULT GRAND PRIX (カタパルト・グランプリ)

– 強者が勢揃い –

Sponsored by AGSコンサルティング

(プレゼンター)

長江 祐樹

株式会社トライエッティング

代表取締役社長・CEO兼CRO

公式HP | STARTUP DB

1989年愛知県生まれ。名古屋大学大学院工学研究科博士前期課程修了後、2016年〜2017年米国スタンフォード大学にて客員研究員としてAIによる新材料発見技術「Materials Informatics」研究に従事。一方で、共同生活していた現地スマートウォッチ開発スタートアップにて一時ジョインしAIソフトウェア開発支援を行う。2016年のTRYETING創業からは、AI技術を活用した在庫・生産計画最適化、人員配置最適化など『モノ・ヒトの最適化』技術の開発に従事。現在大手企業などからの資金調達を経て、メーカー・小売・商社などとの協業を中心にした『サプライチェーン最適化』を主題に、企業の基幹システムへローリスクなAI導入が可能なAaaSの提供および在庫生産管理・人員計画自動作成SaaSの開発提供を行なっている。

▲

▶「ICC FUKUOKA 2020 カタパルト・グランプリ」の配信済み記事一覧

長江 祐樹さん おはようございます。

名古屋大学発・サプライチェーンAIスタートアップ、トライエッティング代表の長江と申します。

AIで「モノとヒトを最適化する」トライエッティング

トライエッティングは、サプライチェーン・ビジネスの根幹である「モノとヒトを最適化する」AIのスタートアップです。

本日は、弊社のご紹介と、提供する価値について説明させていただいます。

弊社は名古屋に本社を置いており、現在4期目に入りました。

20名ほどで、拡張知能(Augmented Intelligence:AI)技術の研究開発を行っています。

取引先は、豊田合成株式会社様をはじめとして、自動車の部材のメーカー様、卸業、小売業、宿泊業、広告業と幅広く、一貫して「モノとヒトの最適化」のご支援をしています。

例えばKPIを最適化したいなど、決算にも関わるような内容のご相談をいただいています。

モノづくりの名古屋で、繊維業界や自動車部品業界のお客様に、サプライチェーン・マネージメントのAIを使った取り組みを行っています。

サプライチェーン業務に特化したSaaS&APIを提供

皆さんは、「知能作業」という言葉をご存知ですか?

「認識」「予測」そして理想的な値を探る「最適化」の3つのタスクを、AIで機械化することです。

しかし、サプライチェーンにおいて「モノとヒトを最適化」を行おうとすると、どうしてもある程度の工数が必要になります。

さらに、人間の頭脳が必要になる業務もたくさんあります。

そこで、弊社は、在庫生産管理・法律などの諸条件や希望のシフトを勘案し、シフトを自動で作成するSaaS&APIのプラットフォームをご提供しています。

季節・イベント要因で変わる「モノの需要」をAIが予測

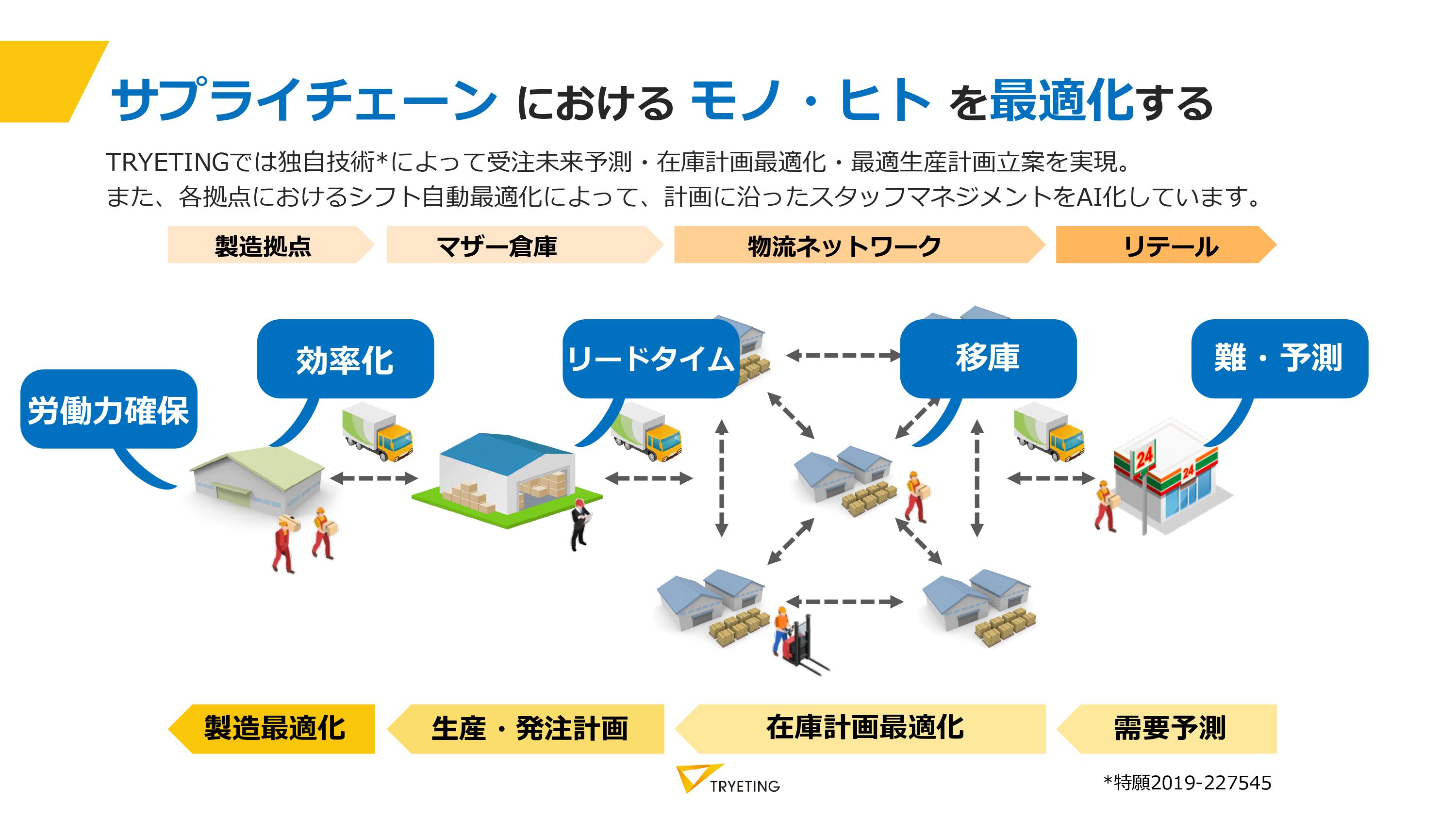

もう少し詳しくご説明します。こちらのスライドをご覧ください。

左側から、モノをつくり、つくったものをマザー倉庫に保管し、国内外にまたがる物流ネットワークを通して、最終的にお客様の手元にモノを届ける、というサプライチェーンの仕組みを示しています。

モノとヒトは、このフローに沿って配置されています。

ここで我々のAIが行うのは、季節性やイベント要因に左右されることで難しくなる「需要予測」です。

フローを逆算し、モノをどのタイミングで移動させればよいのか、つまり“移庫”を勘案した「在庫の最適化」を行うのです。

例えば、数週間から数か月、あるいは半年先など、国内外から商品を取り寄せるのに必要なリードタイムを逆算し、生産および発注計画を立てて製造の効率化を図ることが可能になります。

ヒトの配置も、その予測や計画に基づいて適切に行われます。

在庫を減らすも欠品率0% 「業界の永遠の課題」を解決

サプライチェーン業界には、数十年変わらない「永遠の課題」があります。

在庫の回転率や倉庫の容積率をよくするためには、モノを減らさなければいけません。

一方で、機会損失を減らすためには、在庫を多く持っておかなければなりません。

また、時に数十万品目にも及ぶ部材を管理しなければならず、それら一つひとつについてExcelに入力するのは大変な作業でした。

しかしAIを使えば、いつ、どのタイミングで発注してモノを運べばよいのか、それを誰が取り扱えばよいのかについて、1品番ごとに自動管理することが可能です。

安全在庫数や容積率を、制約条件をもとに、最高回転率で欠品率0%の条件で最適化することが、弊社のご提供するサービスです。

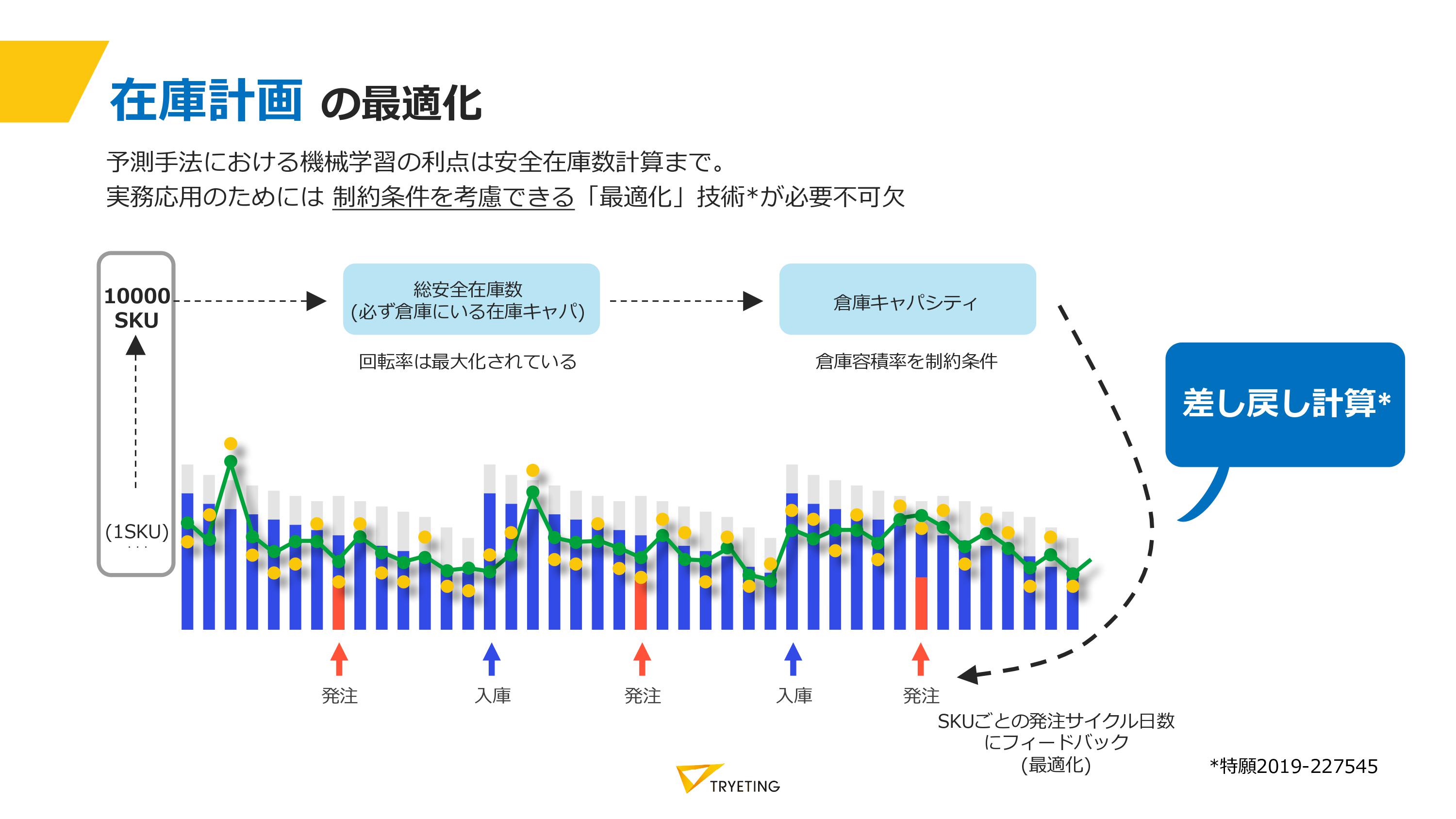

特許技術の「差し戻し計算」で予測精度アップ

こうした、在庫の回転やヒトの配置を最適化する弊社サービスの根底にあるのは、精度の高い「未来需要予測」です。

従来の方法でグラフの緑の点で示された値を予測しようとすると、グレーの点で示されるように期間によって分散が大きくなり、誤差が生じてしまいます。

しかし、我々は、AIの要素技術としての機械学習を応用することで、イベント要因やトレンドを反映した高精度な受注数予測を実現しています。

さらに、誤差を最小化した安全在庫数を予測することで、回転率を最大化する在庫計画を立てることも重要です。

先ほどは1品番を例にとってお話しましたが、1万品番で1万SKU(Stock Keeping Unit、最小管理単位)の管理をしなければならない場合はどうでしょう。

こちらの青い棒グラフはAIが管理した際の在庫数量の推移を、グレーの棒グラフは人間が管理した際の在庫数量の推移を示しています。

この例では、約3割の在庫が圧縮されており、比較的よい状態であるといえます。

しかし、AIが算出したとおりに1万品番の在庫を持つことになれば、倉庫の容積をオーバーしてしまうのです。

このような場合には、倉庫の容積を考慮し、倉庫のキャパシティを制約条件にして「差し戻し計算」を行うことで、個品番ごとに発注サイクル・発注タイミングを最適化し効率的な管理を行えるようにするのです。

これは、弊社の特許技術です。

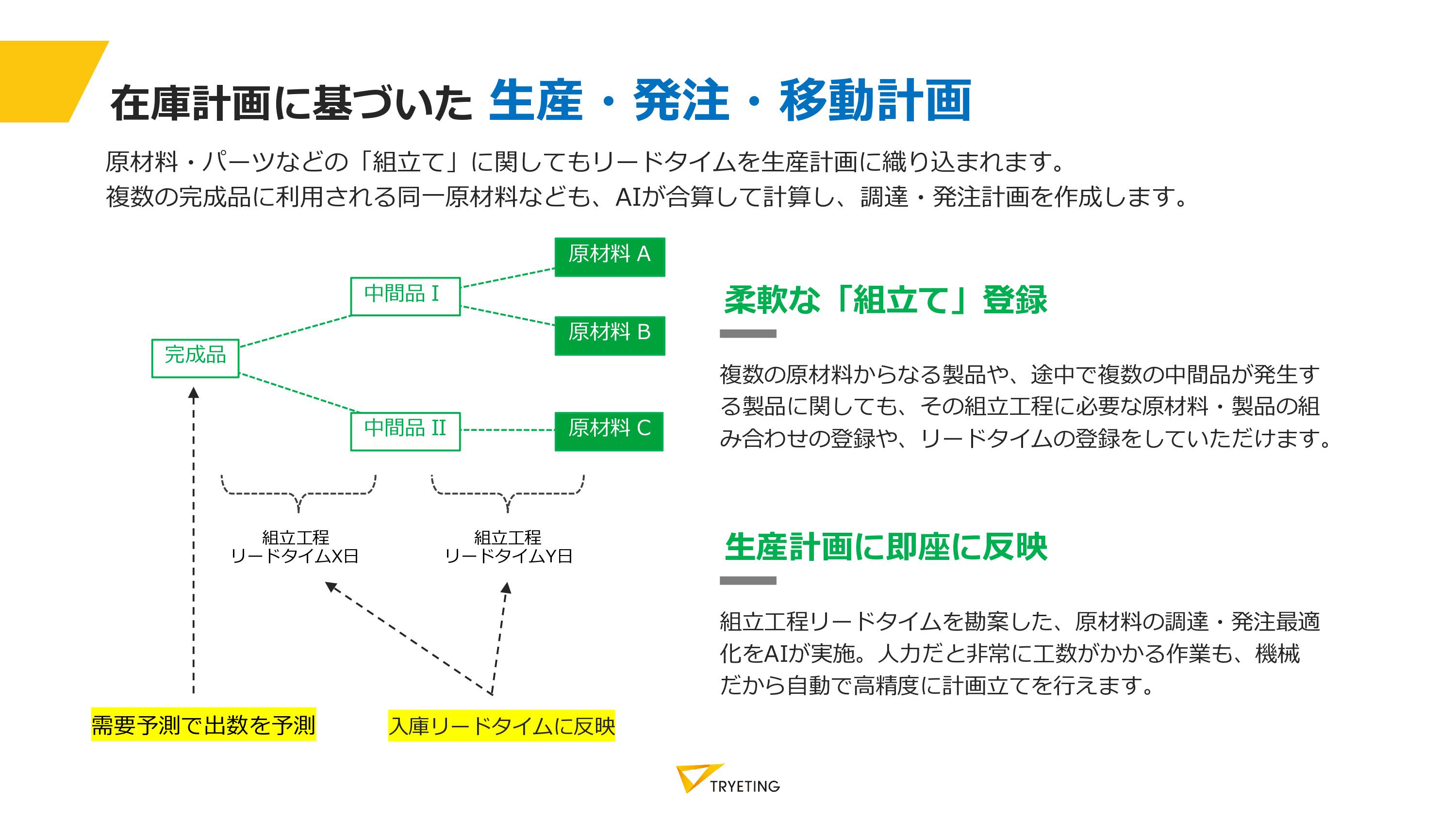

さらに、この技術を使えば、仲介品や原材料を、いつ、どのタイミングで調達するのか、どれだけ作るのに時間がかかるのかという「組立て」と呼ばれる要素も、即座に生産計画に反映させることが可能になります。

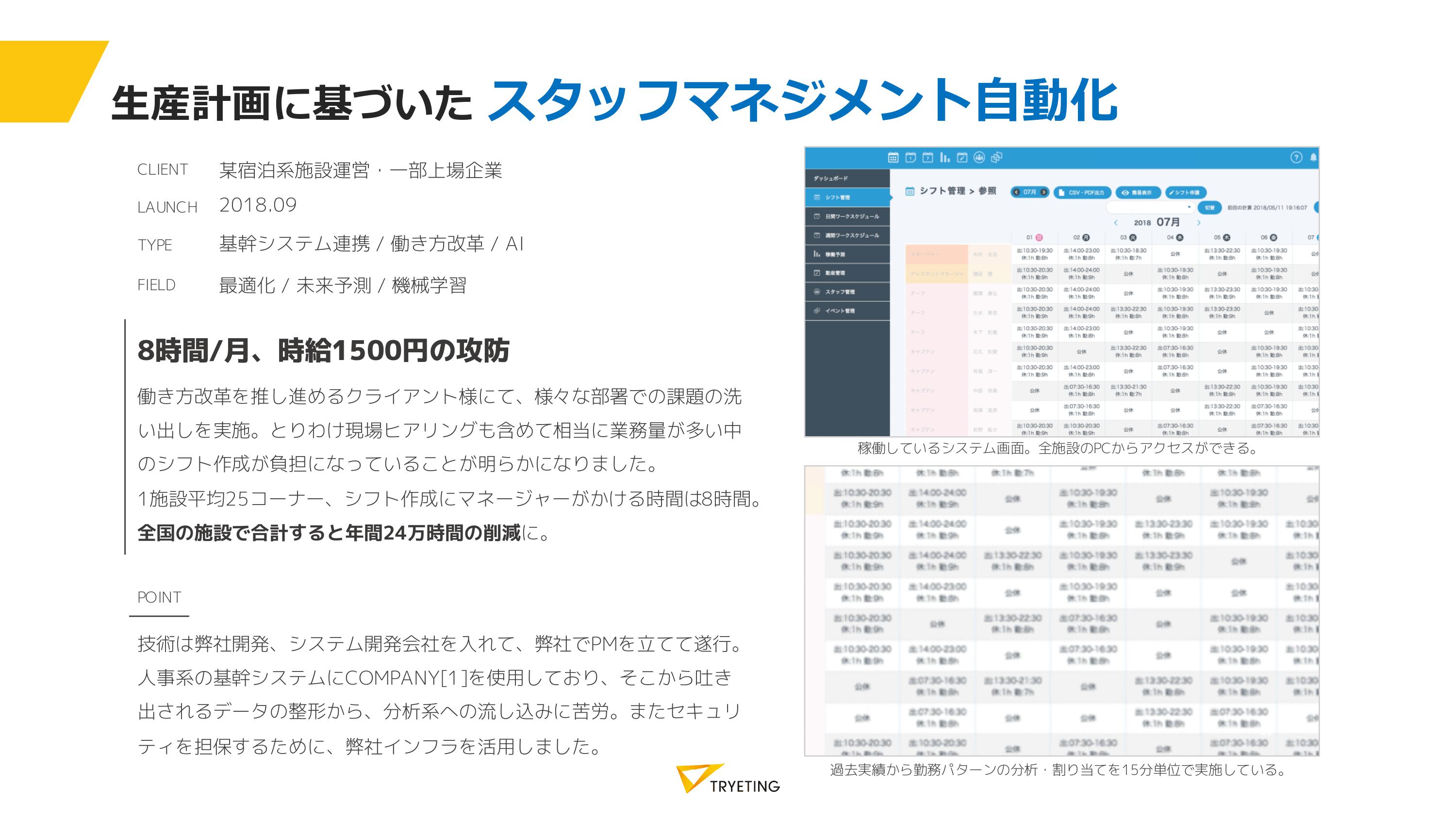

また、モノの自動管理だけではなく、法律の諸条件等を考慮して、工場や倉庫でピッキングするスタッフさんたちのマネジメントも自動化されます。

弊社では、こういったサービス・機能を、SaaSプラットフォームでご提供しており、全国の倉庫や製造拠点から、同じデータにリアルタイムにアクセスしていただくことが可能です。

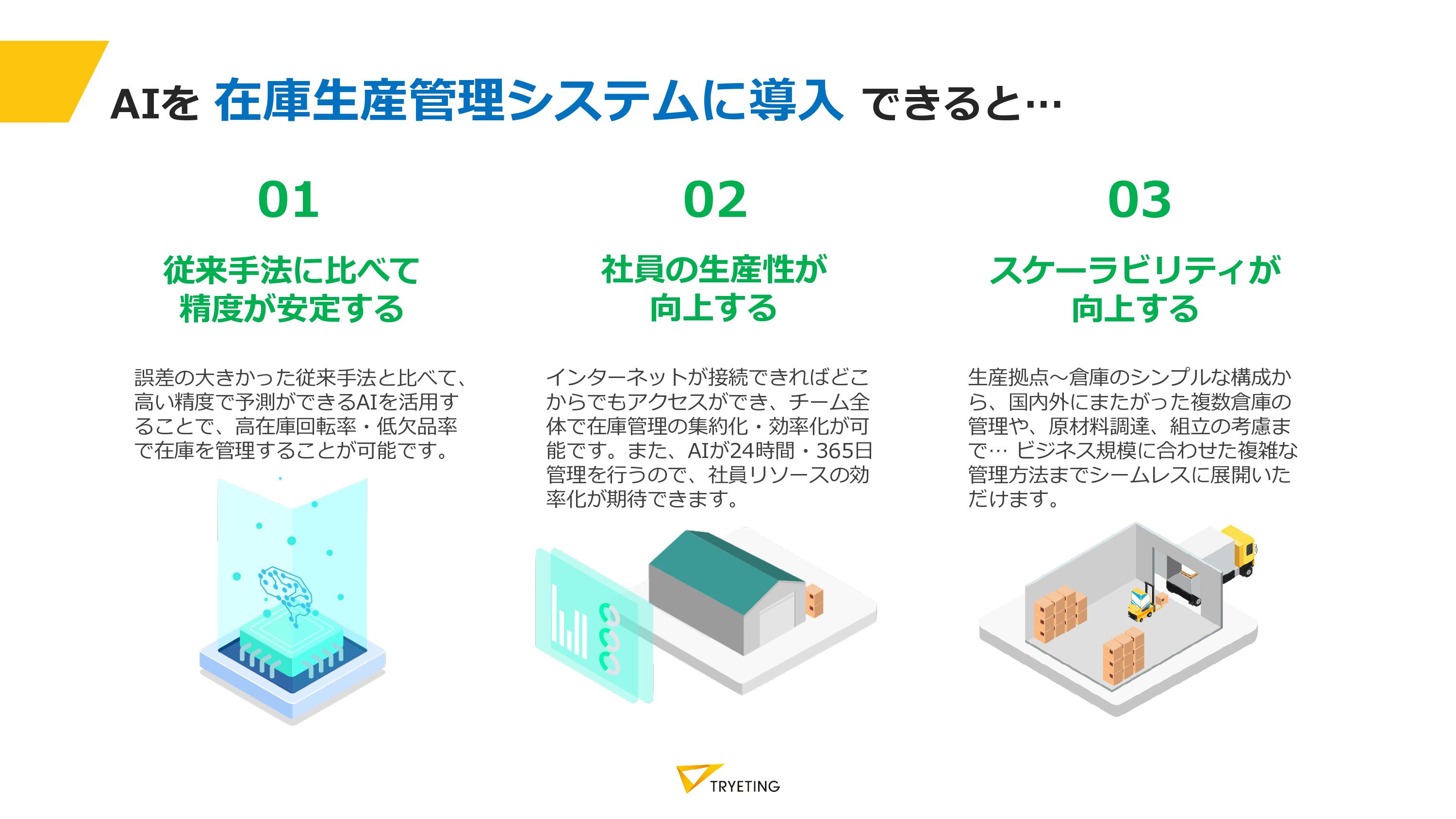

AIを使うことの大きなメリットの一つは、再学習をすることで、突発的なイベントに対しても自動対応が可能になることでしょう。

また、在庫生産管理システムを導入することで、人間が行う場合に比べ、より効率的にモノとヒトを管理することができるようになります。

「サーバー付きAI」提供で、導入コストをコンパクトに

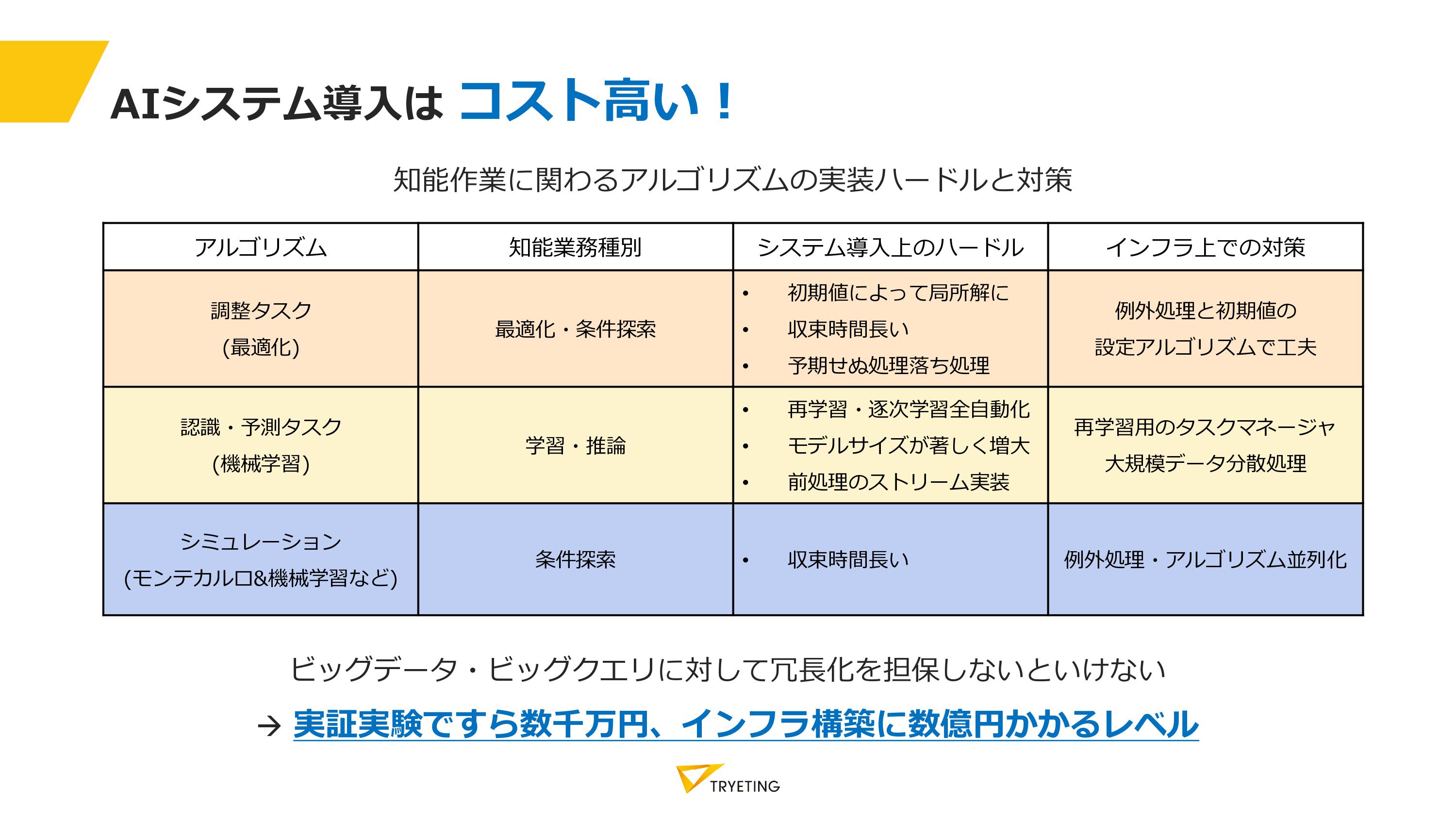

しかし、AIシステム導入には高いハードルがあります。

コストが高いという問題です。

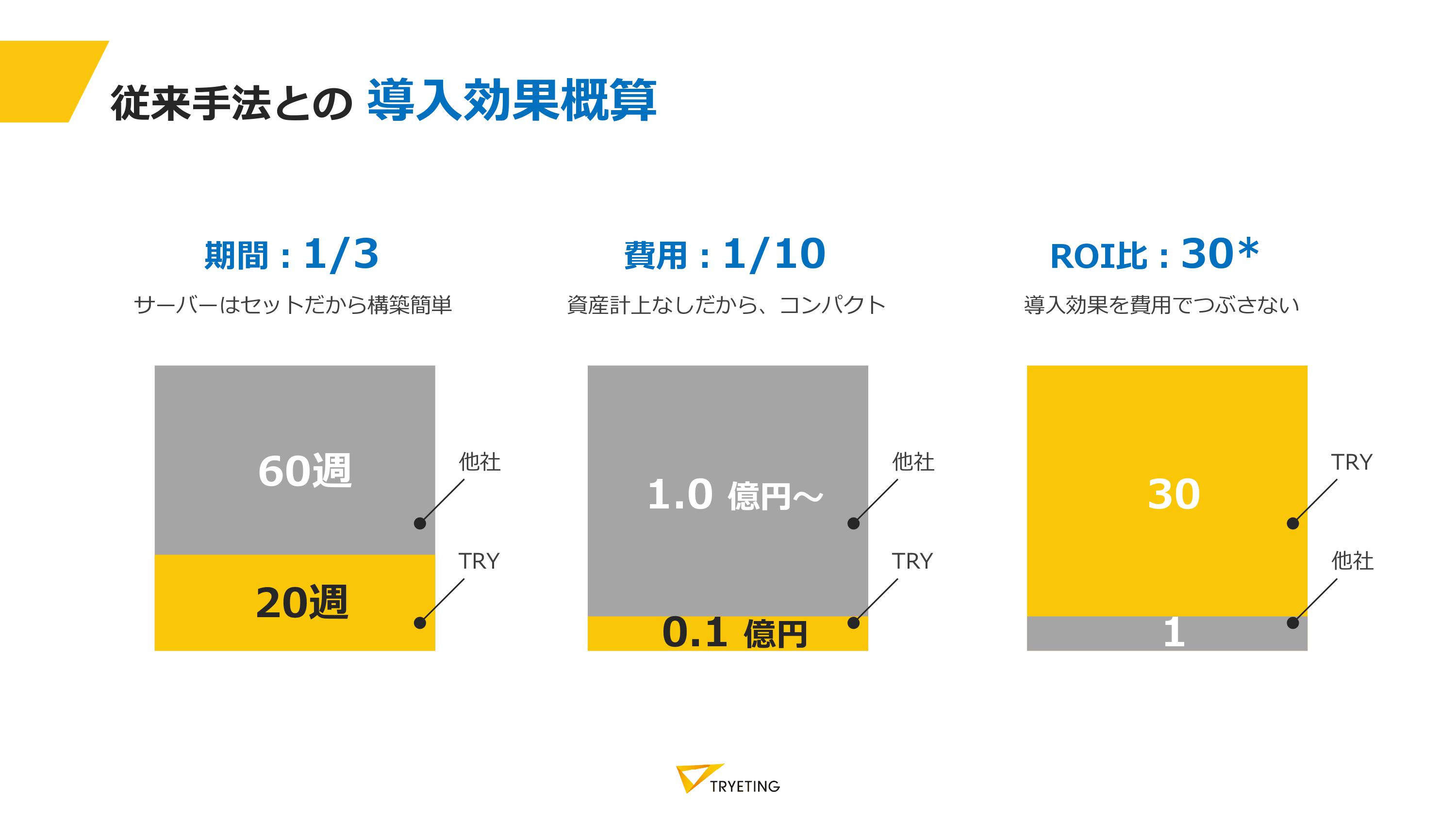

そこで、「サーバー付きAI」のプラットフォームを開発し、ご提供することでこの問題を解決しました。

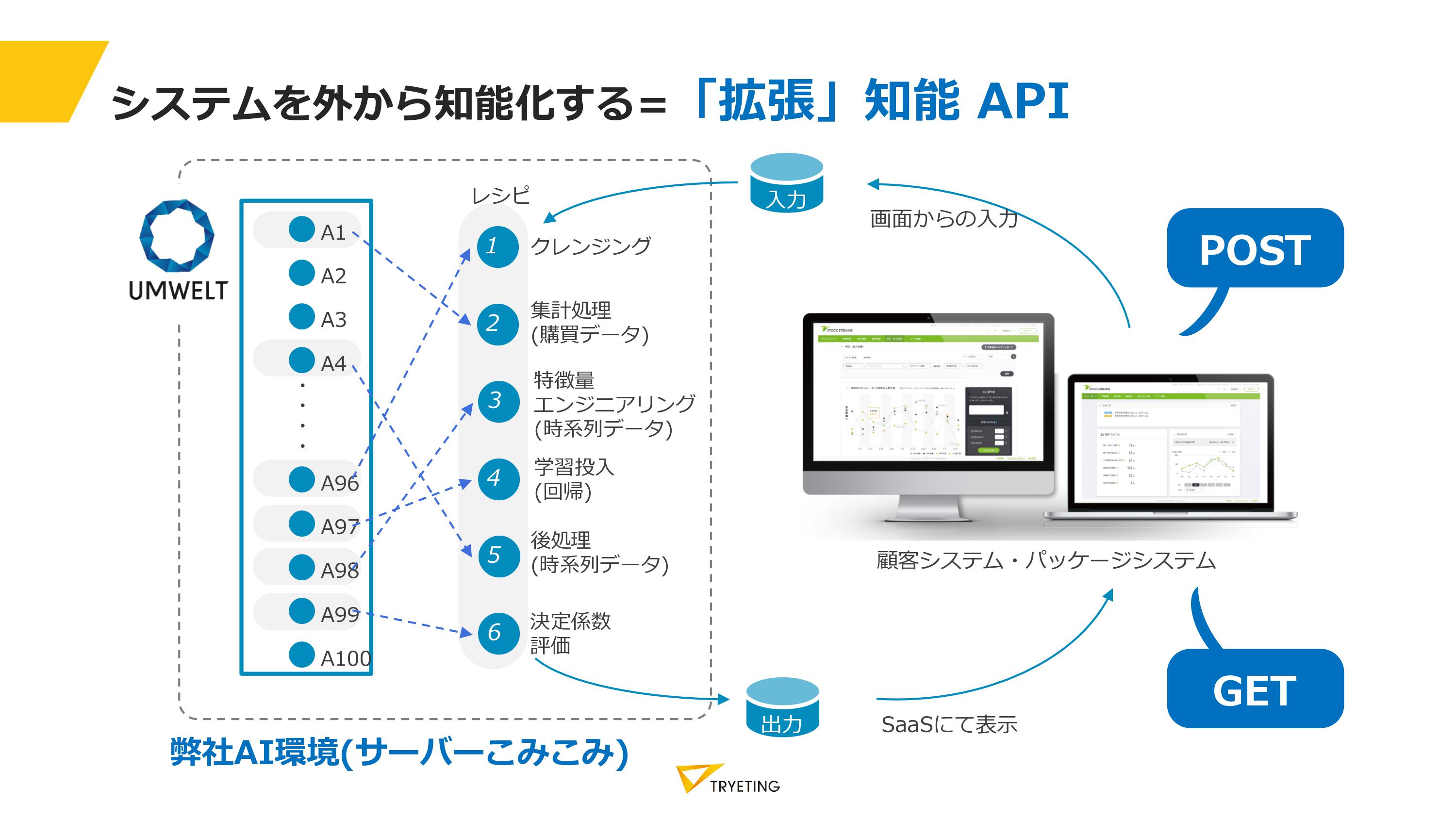

これが「拡張知能」です。

お客様の既存のシステムから、データを取得し、APIを介して、UMWELTにデータを流すだけで、既存のシステムのリプレイスすることなく、AI化することができます。

サーバー込みで、こちらの価格です。

1人分の人件費ほどで利用していただける、業界最安値のサービスだと考えています。

在庫回転率1.5倍・大量在庫33%減に成功した事例も

ある取引先では、在庫の回転率を1.5倍、倉庫の大量在庫を33%減らすことに成功しました。

こうした実績が評価され、大手企業様ともパートナーシップを結び、製造工程の最適化や多様な商品データの管理をさせていただいています。

ROI比は、従来手法と比べて30倍になっています。

サプライチェーンマネジメントのAI化を、民主化する

我々のご提供するサービスは、コンパクトで高い利益効果があり、実績も豊富です。

今後は、中小企業様にもご提供していきたいと考えています。

「SCM(サプライチェーンマネジメント)のAI化を、民主化する」トライエッティングです。

本日はありがとうございました。

(終)

▶新着記事を公式LINEでお知らせしています。友達申請はこちらから!

▶ICCの動画コンテンツも充実! Youtubeチャネルの登録はこちらから!

編集チーム:小林 雅/尾形 佳靖/フローゼ 祥子/小林 弘美/戸田 秀成

更新情報はFacebookページのフォローをお願い致します。