▶新着記事を公式LINEでお知らせしています。友だち申請はこちらから!

▶ICCの動画コンテンツも充実! YouTubeチャンネルの登録はこちらから!

ICC KYOTO 2021 カタパルト・グランプリに登壇いただいた、エクストラボールド 原 雄司さんのプレゼンテーション動画【3Dプリンター改め「三次元積層造形機」で、材料の選択肢を広げ、自由な造形を可能にする「ExtraBold」】の文字起こし版をお届けします。ぜひご覧ください!

ICCサミットは「ともに学び、ともに産業を創る。」ための場です。毎回250名以上が登壇し、総勢800名以上が参加する。そして参加者同士が朝から晩まで真剣に議論し、学び合うエクストリーム・カンファレンスです。 次回ICCサミット FUKUOKA 2022は、2022年2月14日〜2月17日 福岡市での開催を予定しております。参加登録は公式ページをご覧ください。

本セッションは、ICCサミット KYOTO 2021 プラチナ・スポンサーのAGSコンサルティング様にサポート頂きました。

▶【速報】経営管理データを迅速に一元化できるプランニング・クラウド「Loglass」がカタパルト・グランプリ優勝!(ICC KYOTO 2021)

▼

【登壇者情報】

2021年9月6〜9日開催

ICC KYOTO 2021

Session 6A

カタパルト・グランプリ

– 強者が勢揃い –

Sponsored by AGSコンサルティング

原 雄司

株式会社エクストラボールド

代表取締役

入力から出力までをスムーズにでつなげる解決策として、大型3Dプリンターや全身3Dスキャナーなどのハードウェアの研究開発と販売を行うメーカーとして株式会社エクストラボールドを起業。以前は、大手通信機メーカーで3DCAD/CAMソフトのユーザーとして生産技術現場経験を経て、格闘家を続けながら3D-CAD/CAMメーカーに転職しソフト開発を担当。その後3Dの知見を活かし、製造業からアート・デザイン、医療、教育分野まで多岐にわたる分野を支援するソリューション会社を起業し12年間代表を務めた。30年以上ものづくりと3Dテクノロジーに深く関わってきたバックボーンを活かし、専門メディアでの記事連載や書籍なども出版。現在は大型3Dプリンターやマテリアルリサイクルの研究を進めつつ、デジタル人材育成やその他様々な3Dものづくりの研究開発を行っている。

▲

こんにちは、ExtraBoldの原です。

まず、この動画をご覧ください。

本当に3分で作った、3Dプリンターの皿とカトラリーです。

早い、デカイ、いろんな材料が選べる。

我々ExtraBoldは、そんな機械を作っています。

私は30年以上、デジタルのものづくりを経験してきていますが、3Dプリンターに期待してきたのは、1つからでも作れる、複雑なものも出力できる、データは距離を超えられることです。

まさに『スタートレック』の物質転送装置ですね。

▶転送装置(Star Trek Wiki)

これはコロナ禍において、非常に重要な技術ではないかと思っています。

3Dプリンターの課題:「遅い」「高い」「小さい」

しかし、皆さんの中でも、3Dプリンターは期待はずれだったと思っている人が多いのではないでしょうか。

あるいは、3Dプリンターって何だっけ?と忘れている方もいらっしゃるかもしれません。

実際、製品に使えないとか、材料代が高いとか、小さいものしか作れないとか、いろいろな課題がありました。

一番気になるのはこの、「遅い」という点です。

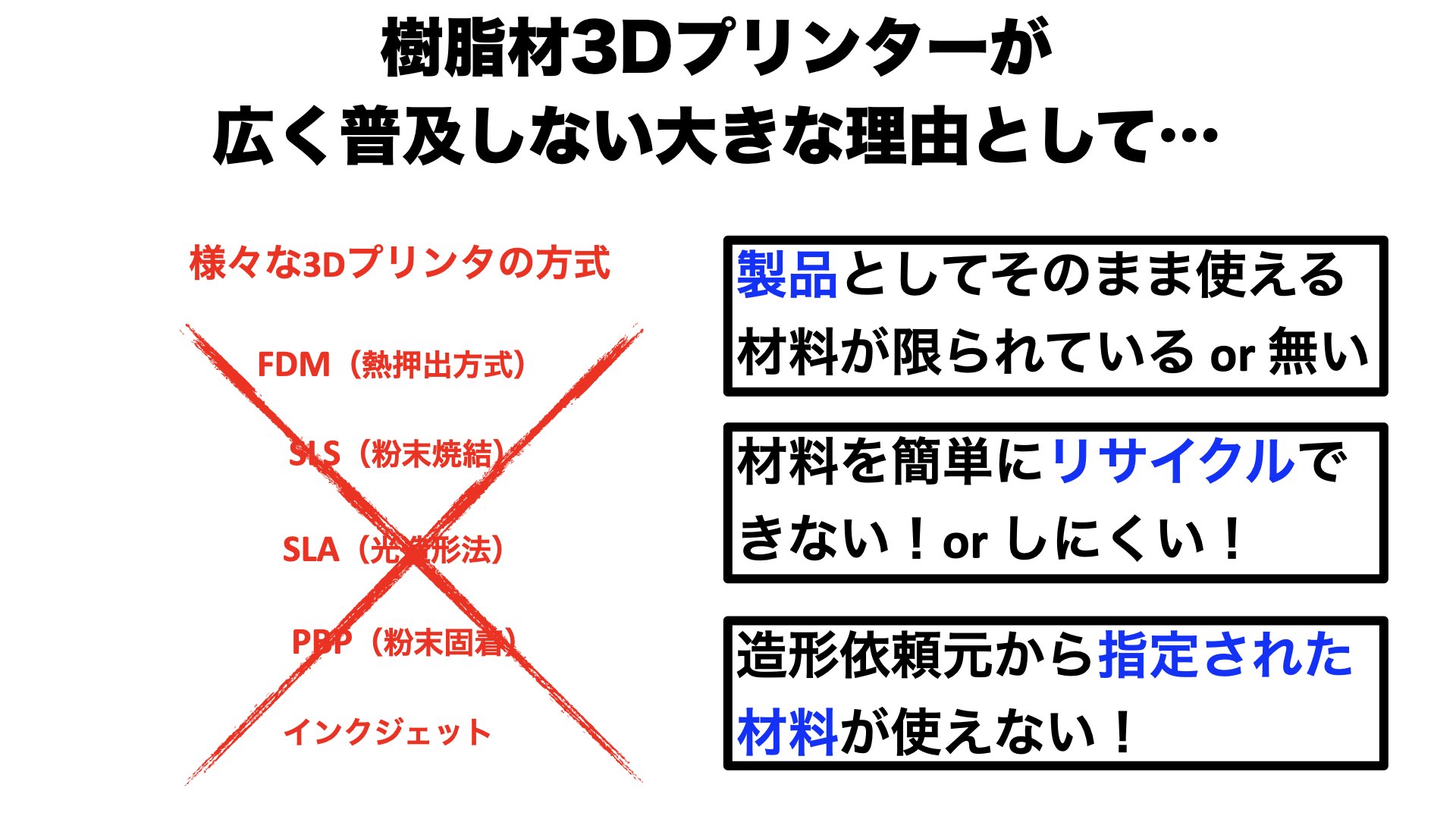

特に、プラスチックの3Dプリンターが普及しない理由は、いろいろな方式がある中でも、材料が限られているからです。

特に製造業にとっては、造形依頼元から指定された材料が使えないというのは致命的です。

さらに、企業向けの3Dプリンターについては、専用の材料が売られています。

実は私は、ディストリビューターとして3Dプリンターを販売していたのですが、材料を売ってめちゃくちゃ儲けていました。

つまり、3Dプリンターメーカーが材料を売って儲けるビジネスモデルになっているのです。

このため、汎用ペレットと呼ばれる、一般的な粒状のプラスチックは使えないわけです。

結局のところ、試作用途のレベルで停滞しているのが現状だと思います。

従来の工法では大量の廃材が出てしまう

一方、工場では廃プラがかなり出ています。

実際のデータでは、企業からの樹脂ゴミは、家庭からのゴミより多く、全体の半分以上の量があるのです。

いくらコンビニの袋を有料にしても、これを解決しないことには始まらないと思います。

▶参考:SDGsとプラスチックごみの関係性は?|削減に向けた国や企業の取り組みも (ethicame.com)

実際、企業では、大きな外装部品などを作りたいというニーズはたくさんあります。

意外と知られていないと思いますが、プラスチックを型にして使うこともあります。

また、大きな外装部品を作る際に金型まで作ってしまうとコストがかかってしまいます。

年間10台しか作らないようなものだと、大きなコストをかけて作るわけにはいきません。

今は、プラスチックを金属に置き換える、ロストワックス鋳造という技術もありす。

▶参考:ロストワックス製法とは (d-engineer.com)

これらを大きい3Dプリンターの樹脂で作ることができれば、もっといろいろなものが作れると期待されています。

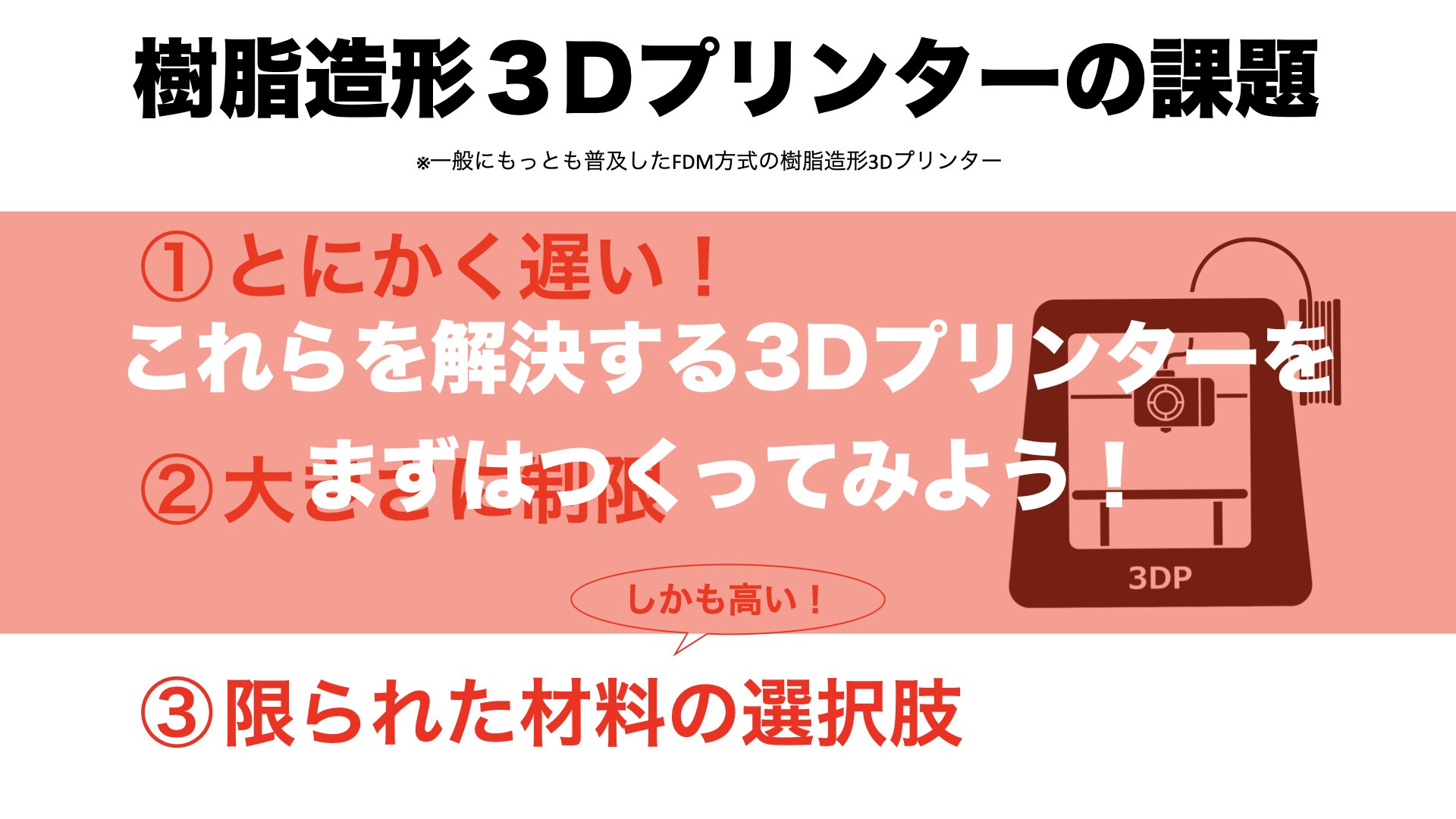

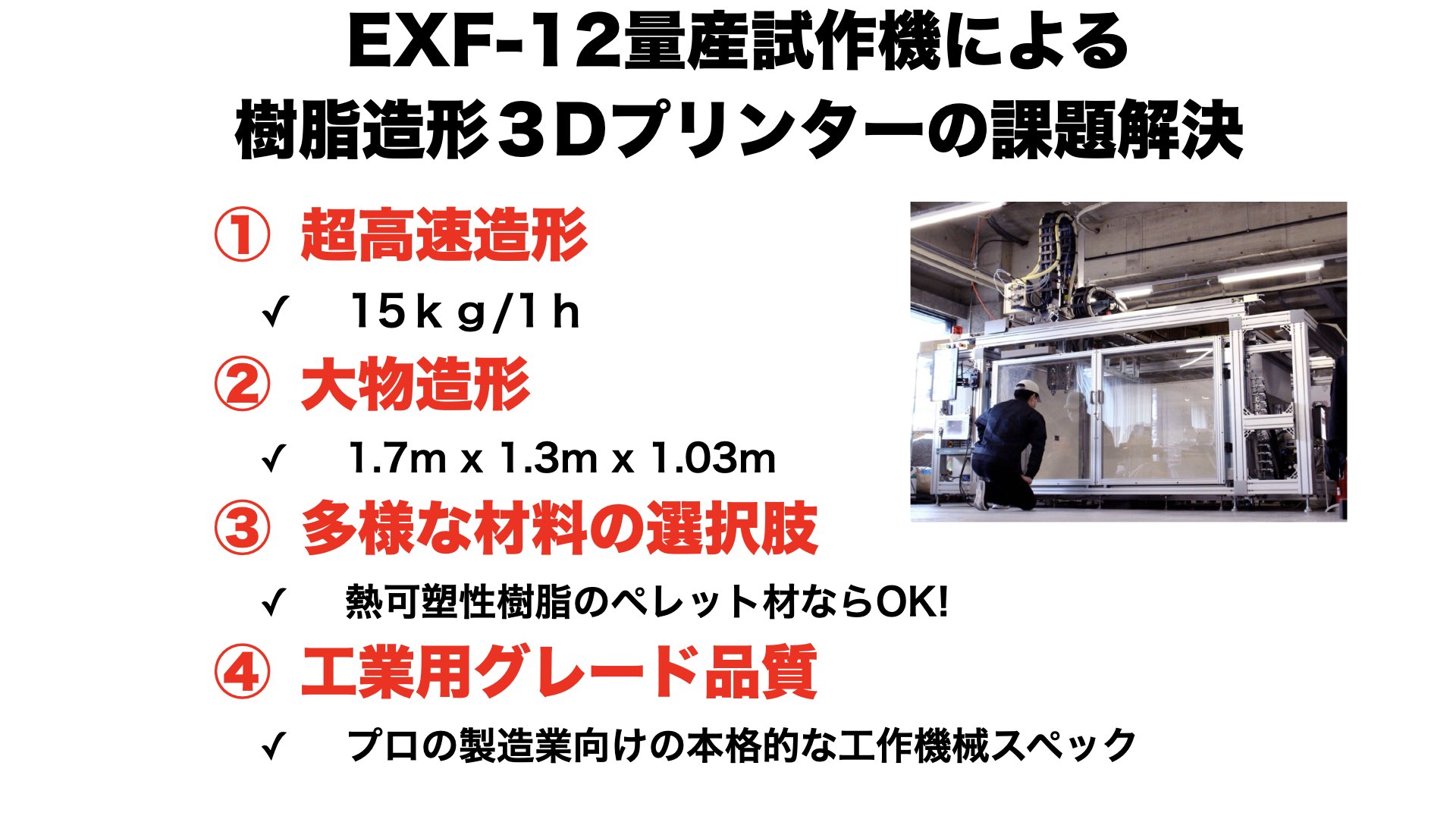

繰り返しですが、今の3Dプリンターの課題は、遅い、大きさに制限がある、材料の選択肢が限られているということです。

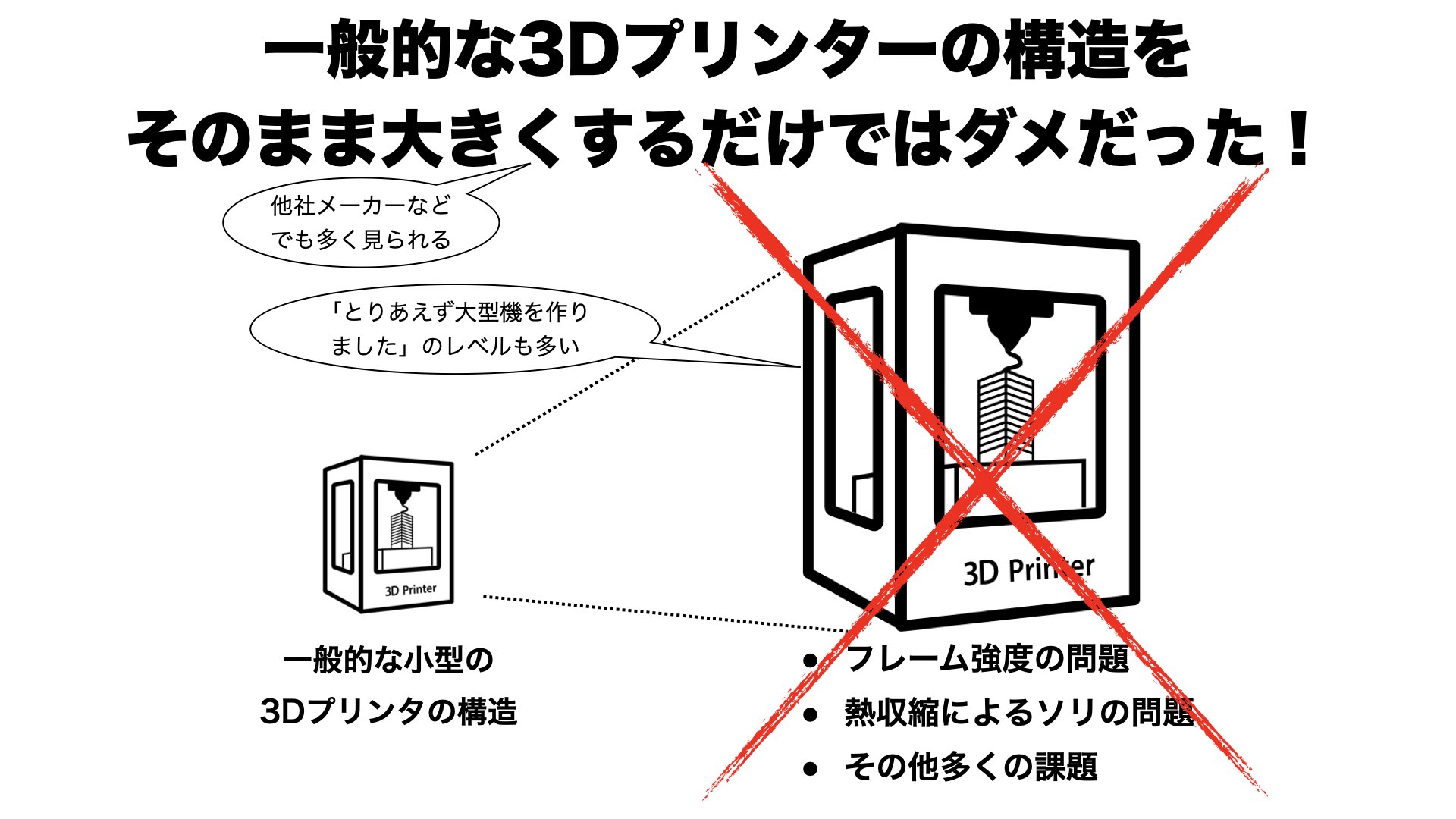

工業用グレードを目指し、独自に新規開発

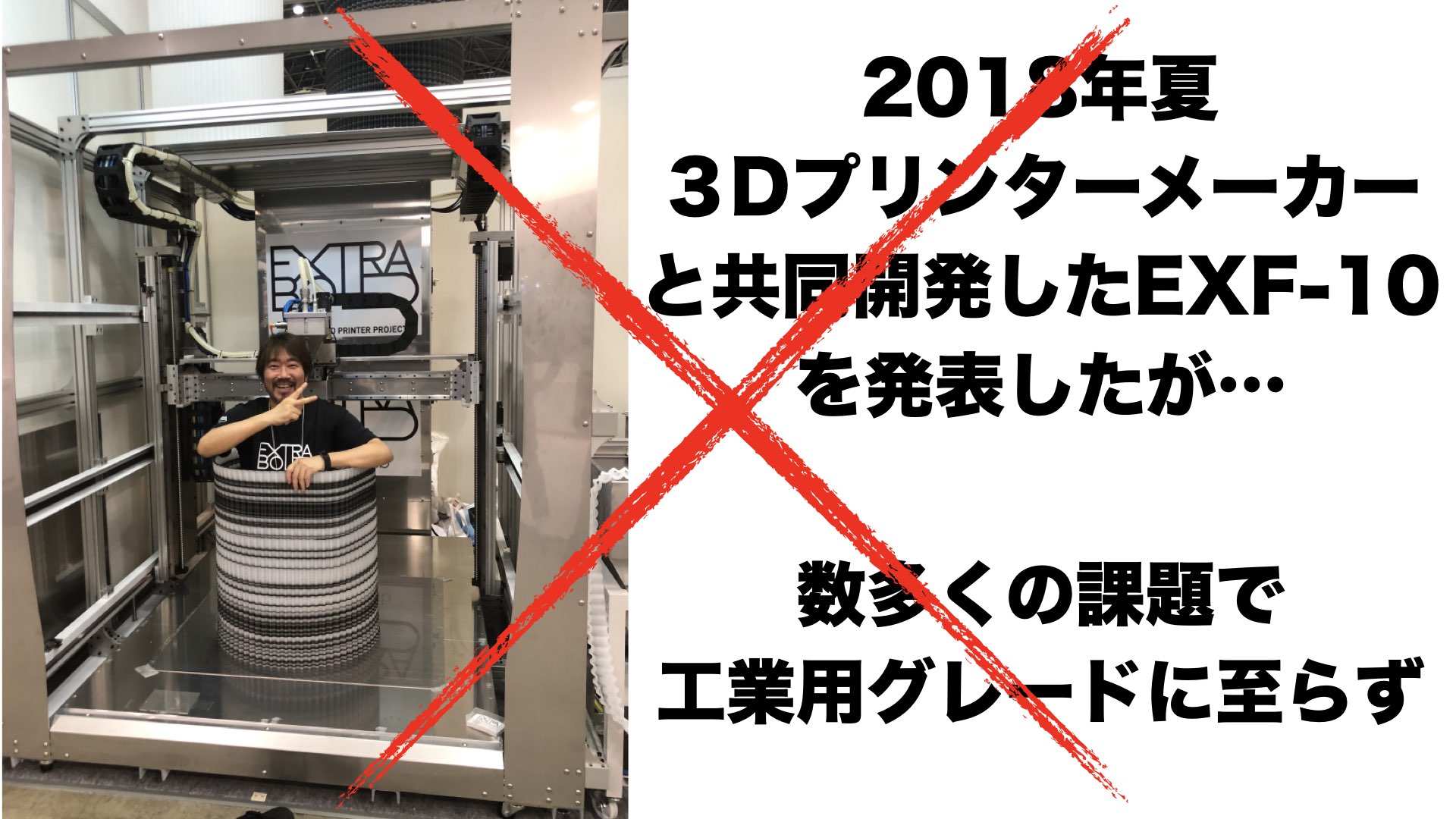

これらを解決する3Dプリンターを作ろうと考えたのが、2018年です。

3Dプリンターメーカーと組んで作ったのですが、うまくいきませんでした。

海外も含め、小型の3Dプリンターを大きくしたものが非常に多いのですが、これだとダメでした。

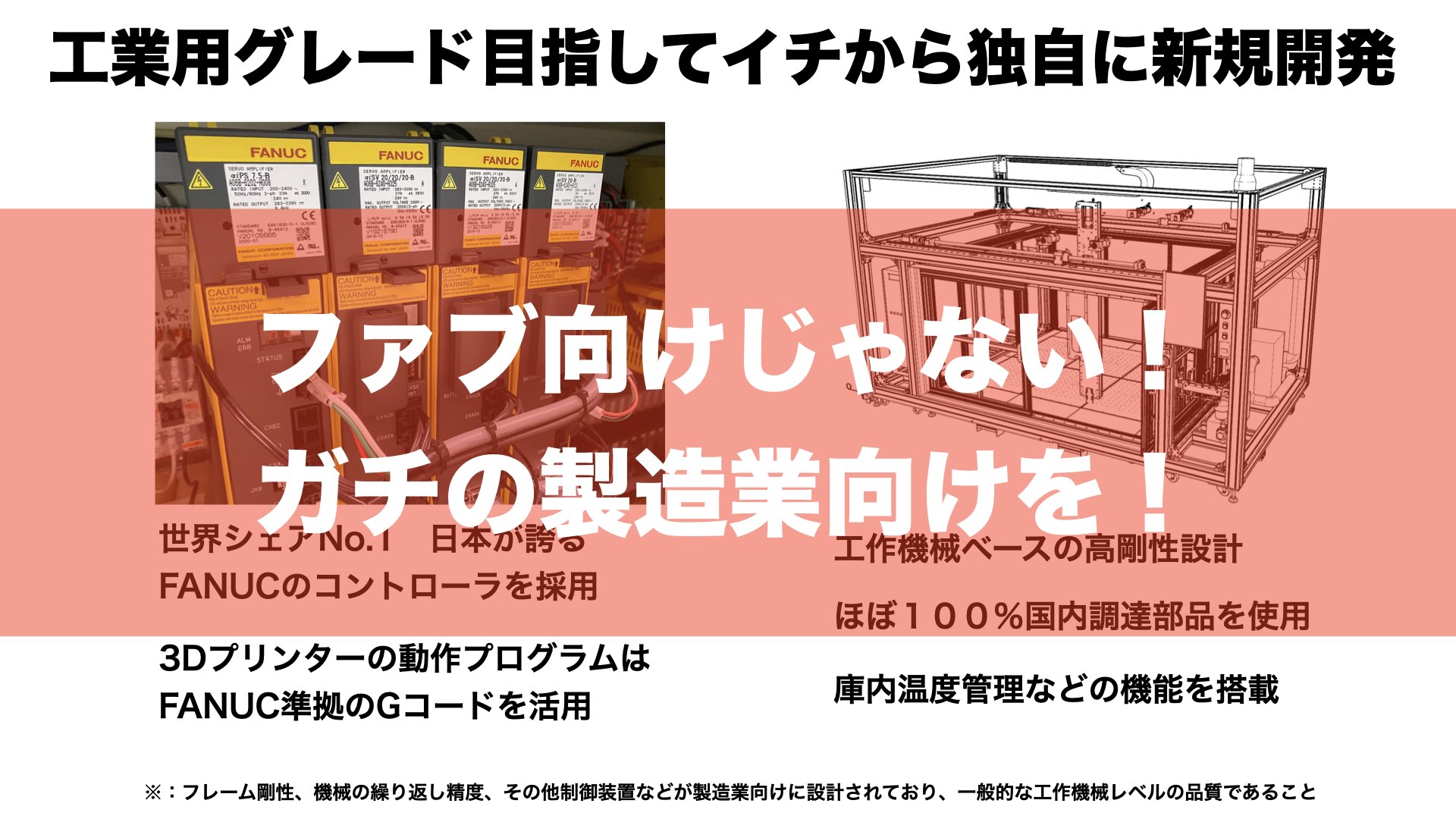

そこで、3Dプリンターを工作機械と捉え、工業用グレードを目指してイチから新規開発をしました。

ファブ向けではない、ガチの製造業向けのものを本気で作ったのです。

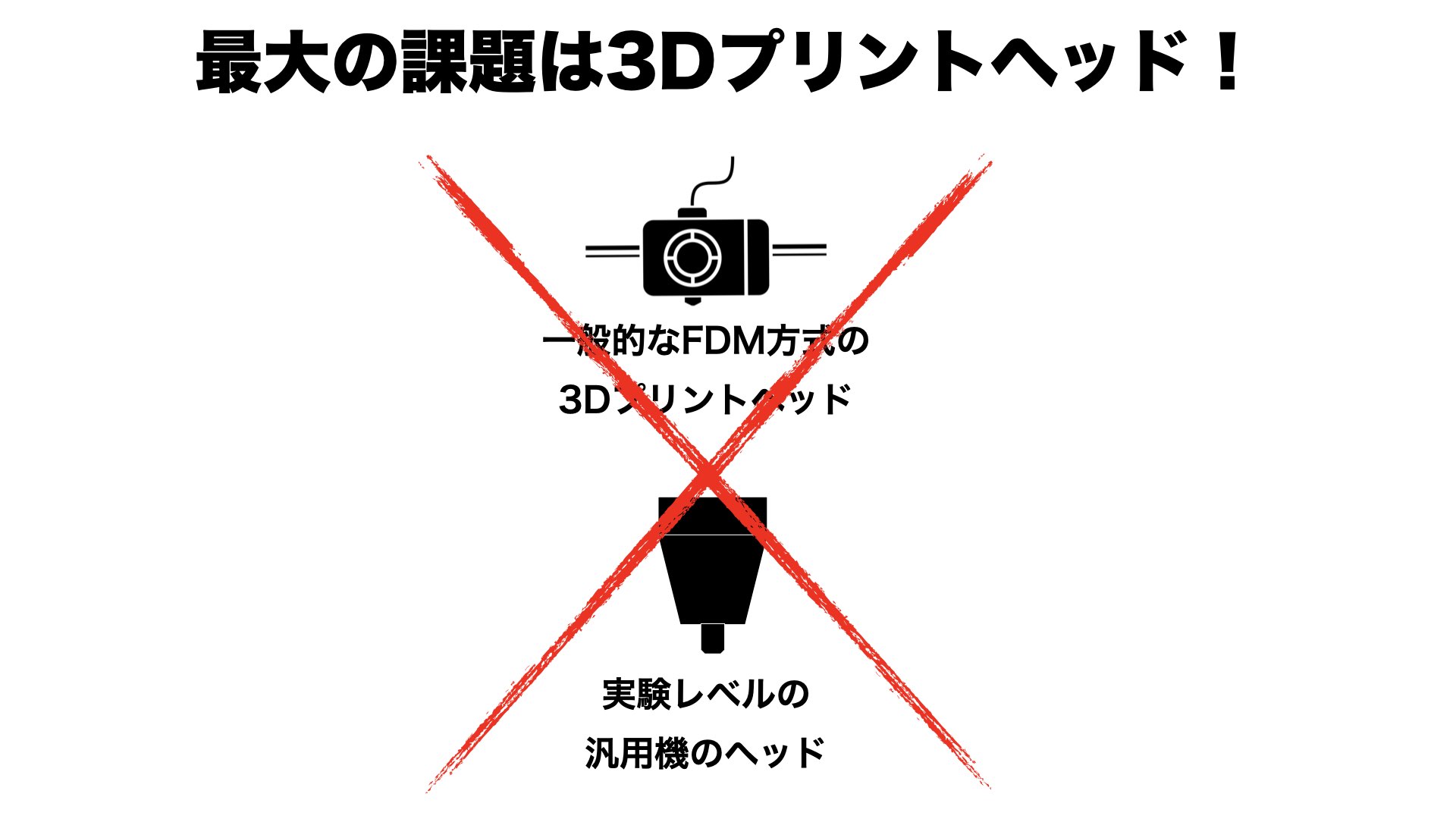

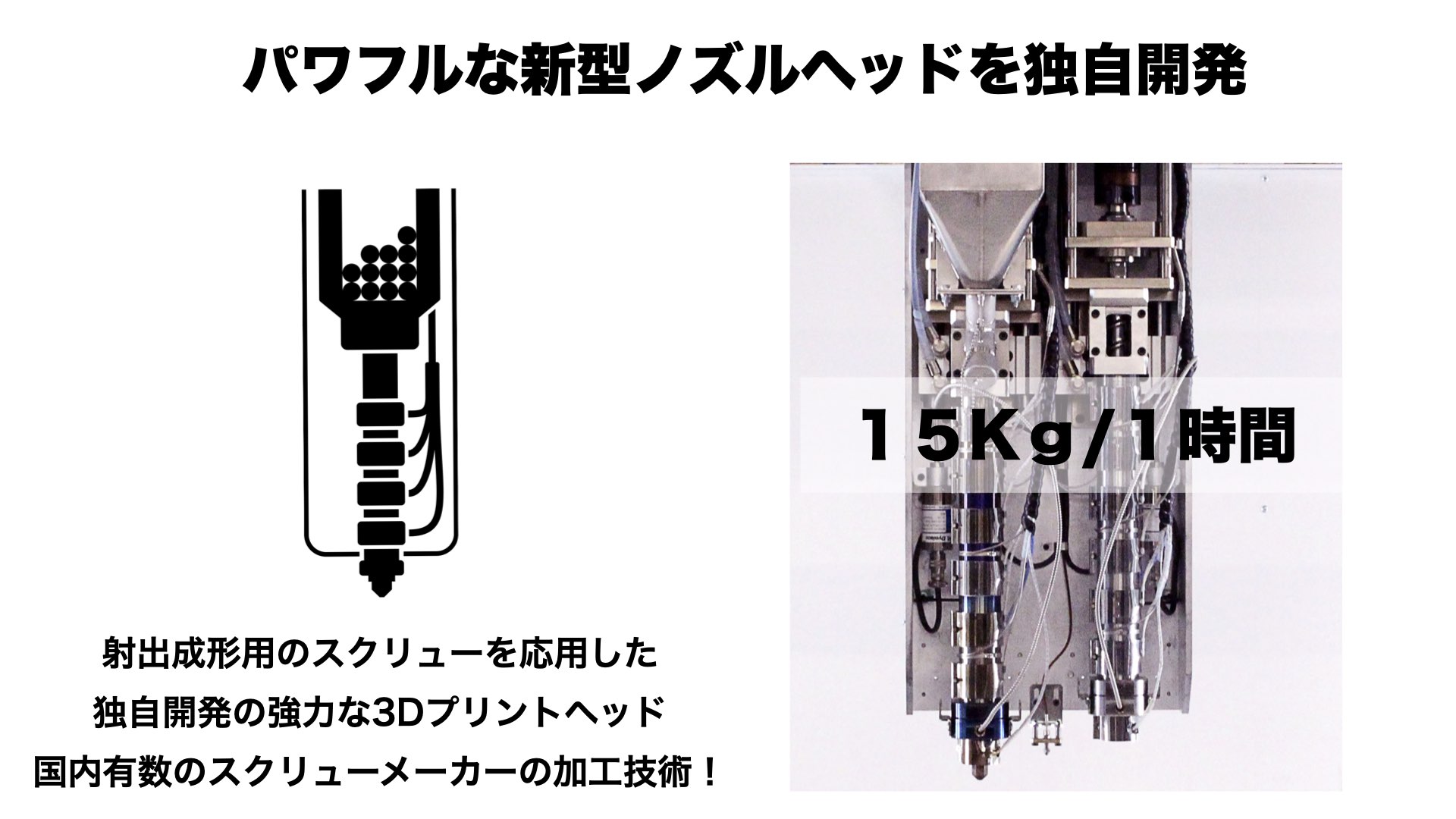

課題は3Dプリントヘッドで、世界にないものを作ろうと思いました。

日本の技術を使い、射出成形用のスクリューメーカーに開発して頂き、1時間に15kgの樹脂を吐出できるヘッドを開発しました。

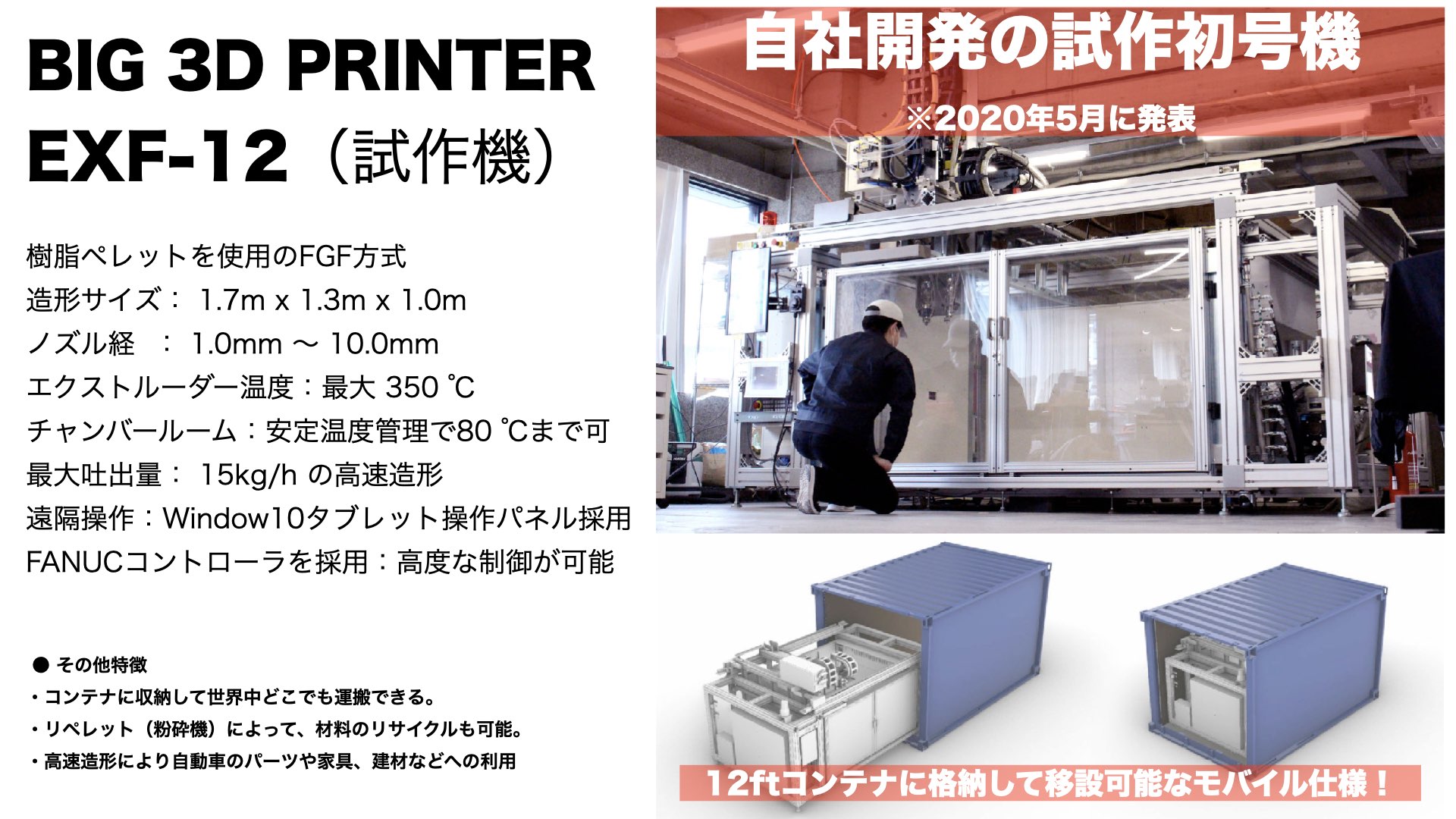

自社開発の試作機で自動車パーツや椅子を造形

そして去年、試作機を作りました。

この試作機で、いろいろな実験を行いました。

きれいな積層痕を実現できる機械の精度、200Lのドラム缶サイズが5時間で作れる速度を実現し、ボンネットなど自動車のパーツも作れるようになりました。

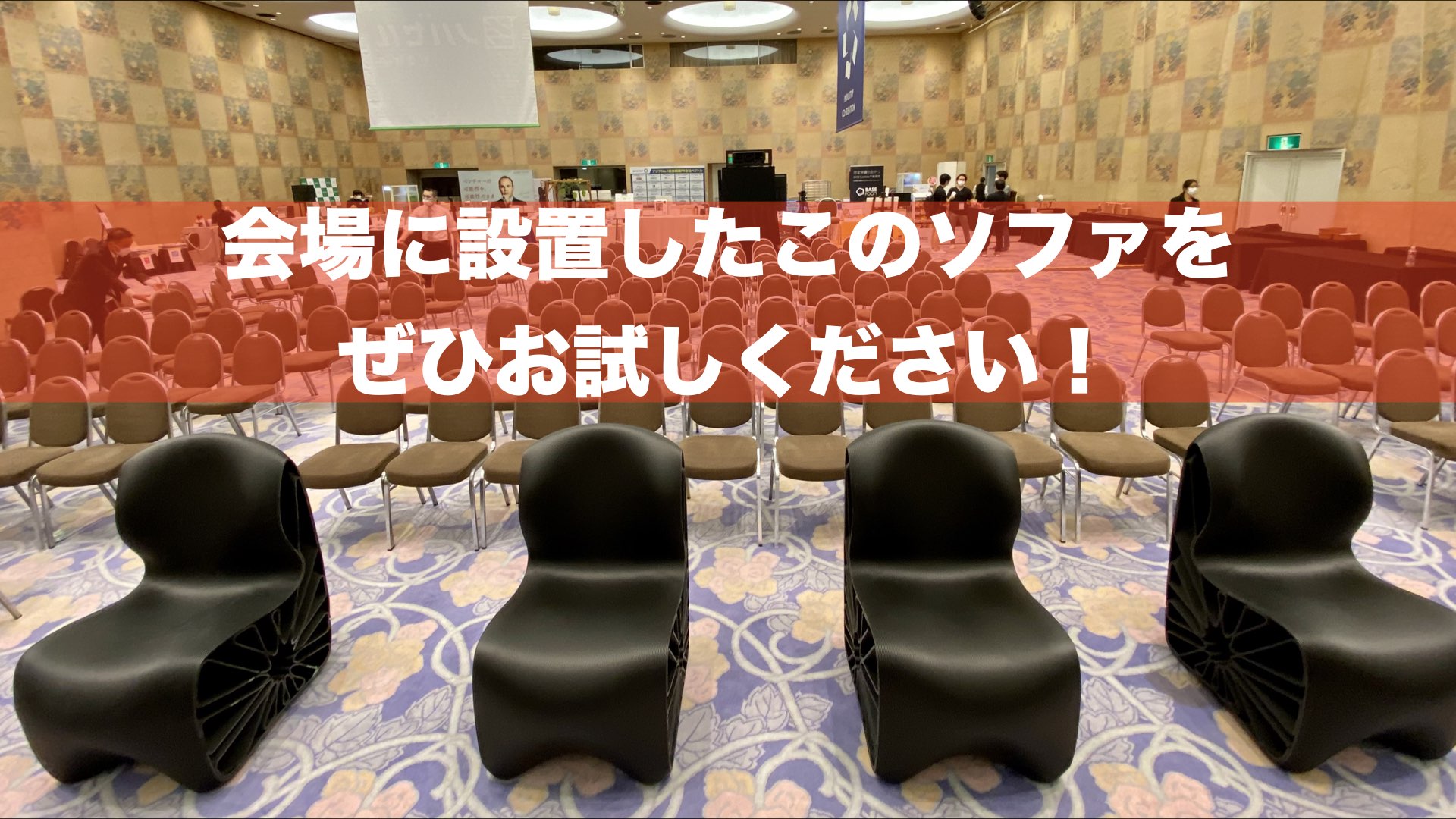

今日展示している椅子は、自分の体にぴったり合う座り心地を実現するため、体をスキャンし、カスタマイズして作ったものです。

単一素材で一体造形したもので、8.5時間で作ったものですが、こんなことも実現できるようになったのです。

会場にありますので、是非お試しください。

現場でブレンドし、新しい素材も誕生

また、セルロースナノファイバーと樹脂を混ぜるなど、現場で樹脂を混ぜながら、自分で新しい素材を作ることができる可能性もあります。

副次的な結果ですが、偶然、こんなに柔軟性の高い樹脂ができあがりました。

不要になったプラスチックを粉砕し、ペレット状にしてリサイクルする実験も、継続して行っています。

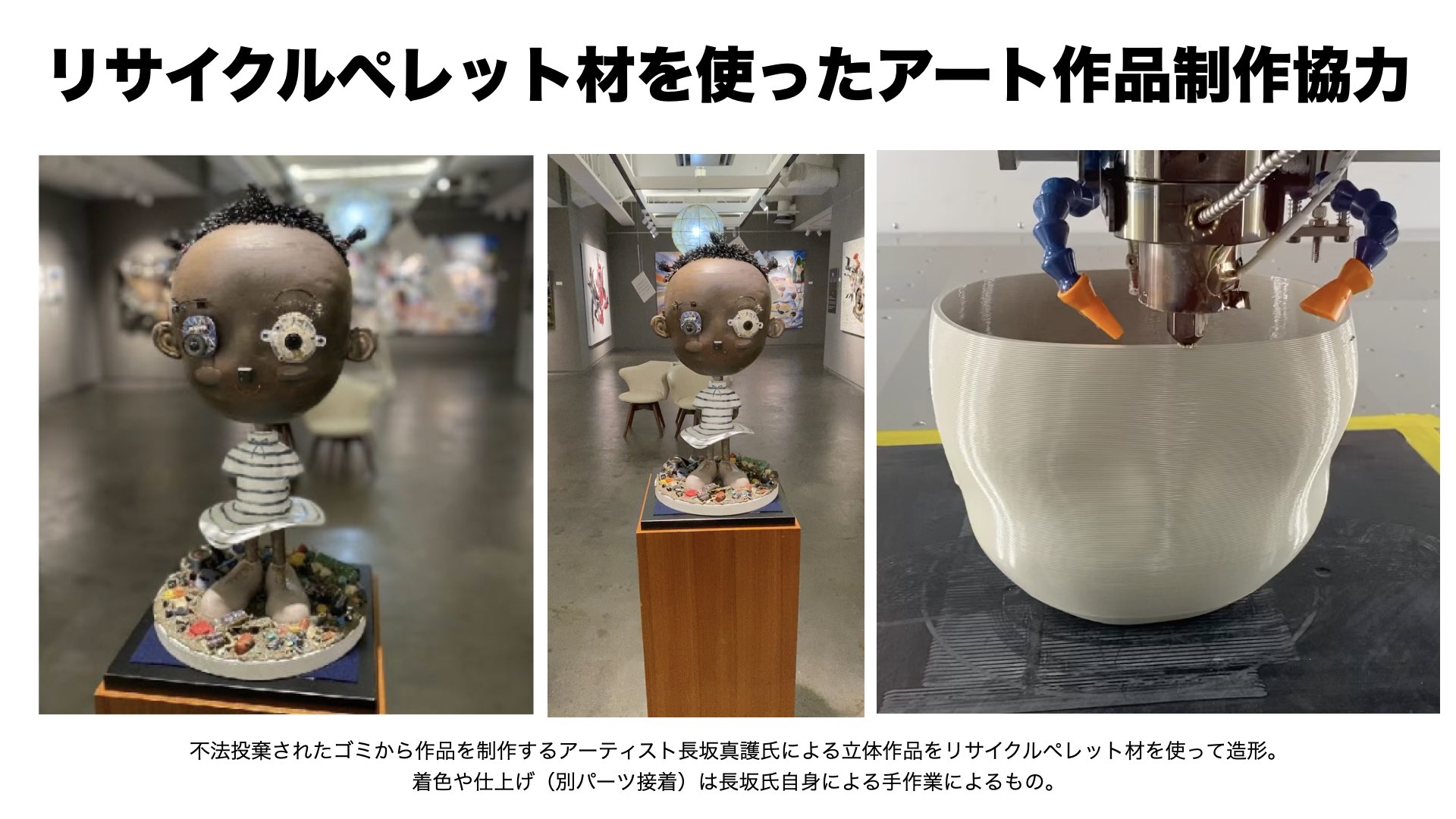

リサイクル材によるアート作品の制作にも協力

去年のICCサミットに登壇された、不法投棄されたゴミからアート作品を制作されている長坂 真護さんの、リサイクルペレットを使った作品にも協力させて頂きました。

▶「愛」の追求で、電子ゴミをアートに変え、世界の貧困解決を目指すアーティスト「MAGO」(ICC KYOTO 2020)【文字起こし版】

3Dプリンターではなく「三次元積層造形装置」

このように、工業用グレードの品質にこだわって開発を進めてきたのですが、私はそもそも、3Dプリンターという呼び名は好きじゃないのです。

「三次元積層造形機」と呼びたいと思っています。

1980年代に日本人が発明した、積層造形装置。

今一度、日本から世界に向けて、積層造形の技術を広めたいと思っています。

量産機のリリースに成功

昨年のICCサミット、リアルテック・カタパルトで3位に入賞させて頂いてから資金調達も成功し、何とコミュニティの中にいた小橋工業にご協力頂き、ハードウェアスタートアップが一番苦労する、量産に成功しました。

今年9月に量産機をリリースし、日本経済新聞には、リリースのニュースと共に、「3Dプリンターで量産する時代が来るのではないか」と掲載されました。

▶エクストラボールド、3Dプリンター量産期: 日本経済新聞 (nikkei.com)

ただ、ここは3Dプリンターではなく、「三次元積層造形装置」と書いて頂きたかったですね。

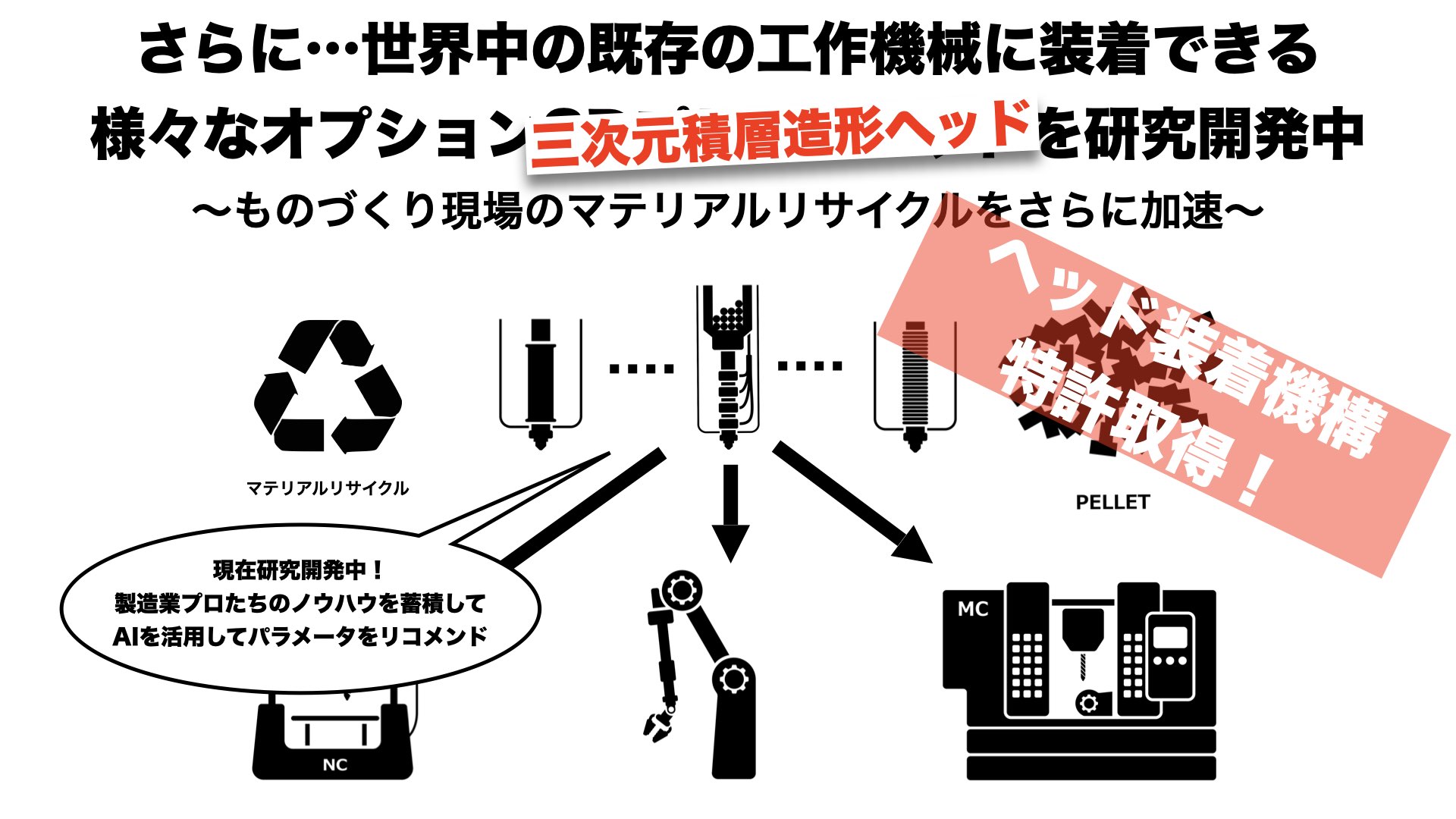

マテリアルリサイクルも加速させたい

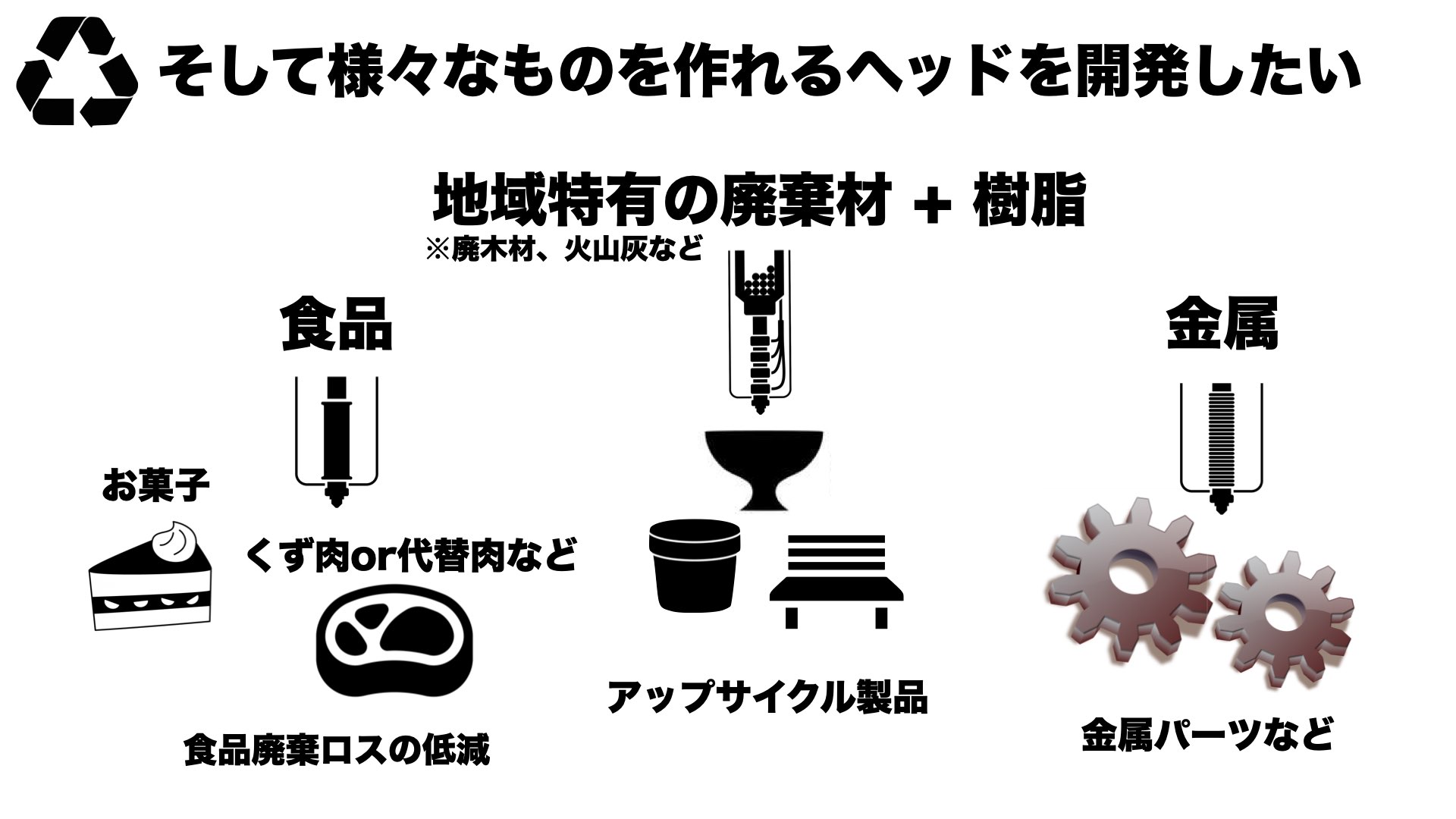

これからはリサイクルを工場単位でできるようにし、なおかつ、オプション3Dプリントヘッドを開発して一般工作機械につけたいと思っています。

さらに、フードプリンターヘッド、金属プリンターヘッドなども作りたいです。

「プリンター」と言ってはいけないですね、「積層造形装置」と呼びます。

日本のものづくりの素晴らしさを次世代に伝える

これからは、「日本のものづくりを次世代に」というテーマも掲げ、Withコロナに絶対に必要になる、『スタートレック』の物質転送装置の実現に向け、質実剛健、骨太、そして社名の由来になったExtra Boldで、頑張っていきます。

引き続き、よろしくお願いします。

押忍!

(終)

▶新着記事を公式LINEでお知らせしています。友だち申請はこちらから!

▶ICCの動画コンテンツも充実! YouTubeチャンネルの登録はこちらから!

編集チーム:小林 雅/星野 由香里/浅郷 浩子/戸田 秀成/大塚 幸

更新情報はFacebookページのフォローをお願い致します。