▶カタパルトの結果速報、ICCサミットの最新情報は公式Twitterをぜひご覧ください!

▶新着記事を公式LINEで配信しています。友だち申請はこちらから!

▶過去のカタパルトライブ中継のアーカイブも見られます! ICCのYouTubeチャンネルはこちらから!

ICC FUKUOKA 2023 スタートアップ・カタパルトに登壇いただき3位に入賞した、ALGO ARTIS 永田 健太郎さんのプレゼンテーション動画【ALGO ARTISの「Optium」は、人間の能力を超えた複雑な運用計画を毎日最適化できる】の文字起こし版をお届けします。ぜひご覧ください!

ICCサミットは「ともに学び、ともに産業を創る。」ための場です。そして参加者同士が朝から晩まで真剣に議論し、学び合うエクストリーム・カンファレンスです。次回ICCサミット KYOTO 2023は、2023年9月4日〜 9月7日 京都市での開催を予定しております。参加登録は公式ページのアップデートをお待ちください。

本セッションのオフィシャルサポーターはノバセルです。

▶【速報】ゲノム編集技術による水産業革命で、世界の“タンパク質危機”を解決する「リージョナルフィッシュ」がスタートアップ・カタパルト優勝!(ICC FUKUOKA 2023)

▼

【登壇者情報】

2023年2月13〜16日開催

ICC FUKUOKA 2023

Session 1A

ICCサミット FUKUOKA 2023 1A STARTUP CATAPULT スタートアップの登竜門

Supported by ノバセル

永田 健太郎

株式会社 ALGO ARTIS

代表取締役社長

HP | STARTUP DB

宇宙物理学で博士号取得後、業務コンサルティング会社(株式会社インクス、現:SOLIZE株式会社)にてコンサルタントとして従事。2009年にDeNA入社し、事業管理、データマイニング、ゲーム事業、海外事業、オートモーティブ事業の立ち上げ等の業務に携わる。2018年にAIを活用した最適化に関するプロジェクトを開始。事業化の後、スピンオフに至る。

▲

永田 健太郎さん よろしくお願いします、ALGO ARTIS(アルゴ・アーティス)の永田と申します。

私たちは、「複雑な運用計画の最適化」に取り組んでいます。

良い計画を立てるのは難しいもの

「計画の最適化」とは、要するに良い計画を立てることです。

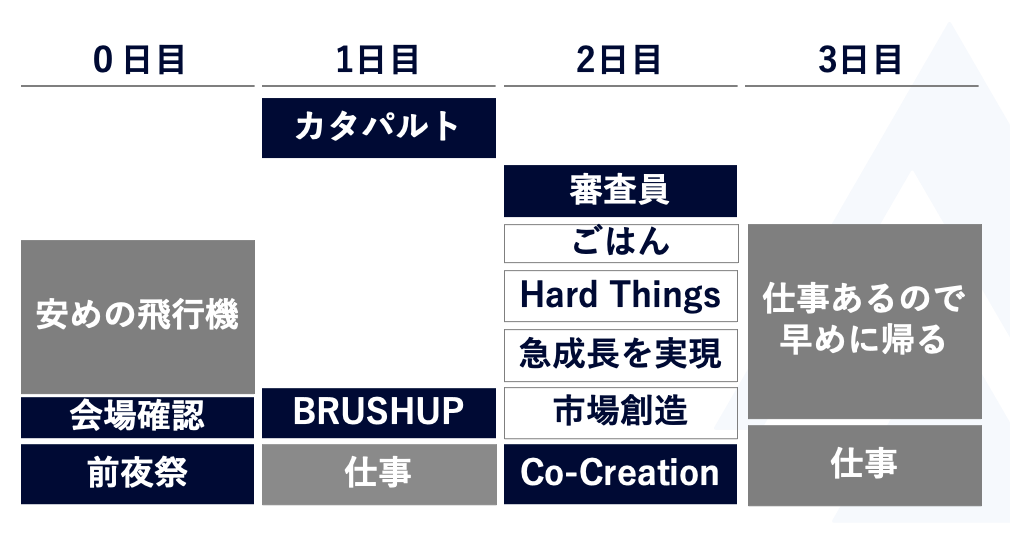

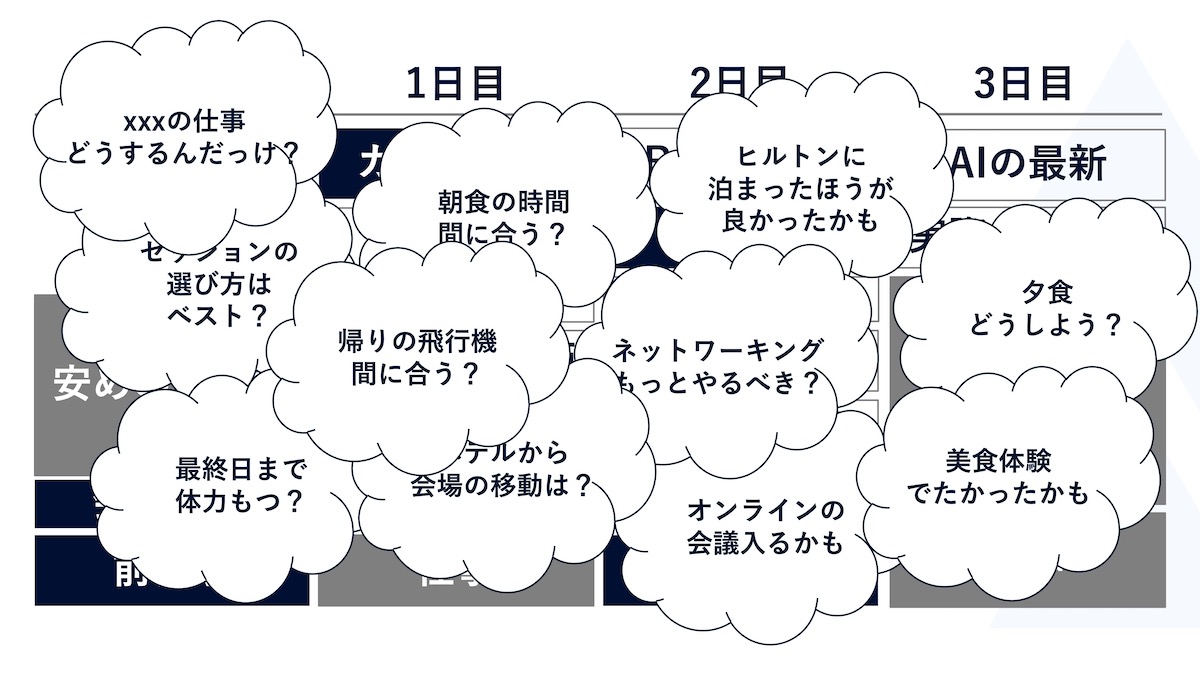

皆さんは今回、ICCサミットに来るための計画は、良い計画を立てられたでしょうか?

私は、あまりそれがうまくできませんでした。

どうやって計画を作ったかと言うと、まず(主催者の小林)雅さんに招待いただいたプログラムを入れて、その上で他の仕事を入れて、

最後に興味のあるセッションを入れていきました。

でも、本当にこのセッションの選び方で良かったのかとか、ケチらずにヒルトンに泊まった方が良かったのではないかとか、色々考えるわけです。

このように、最適化はなかなか難しいわけです。

とんでもなく難しい計画:化学品の精算プラントの場合

私たちが取り組んでいるのはこういう計画とはちょっと違い、とんでもなく難しい計画です。

例えば、化学品の生産プラントです。

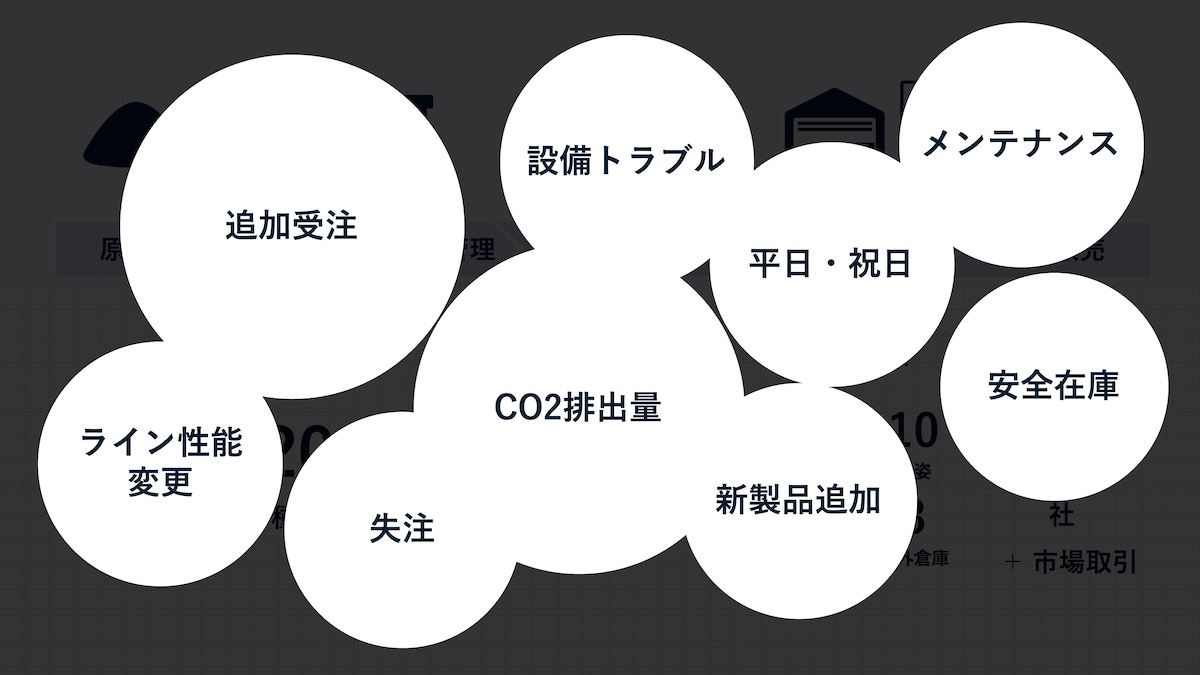

あまり馴染みがないかもしれませんが、まず原材料を調達し、生産ラインで作るわけですが、ラインごとに作れるものが違いますし、生産効率が違うのでCO2排出量が違うこともあります。

生産プラントでは300種類くらいの製品を作りますが、お客様の要望ごとに荷姿を変えて作り、社内外の倉庫に運んで、最後にお客様に販売します。

販売先との契約や、受注状況に応じて、在庫管理、生産計画、調達計画、とバックデートをして計画を立てていきます。

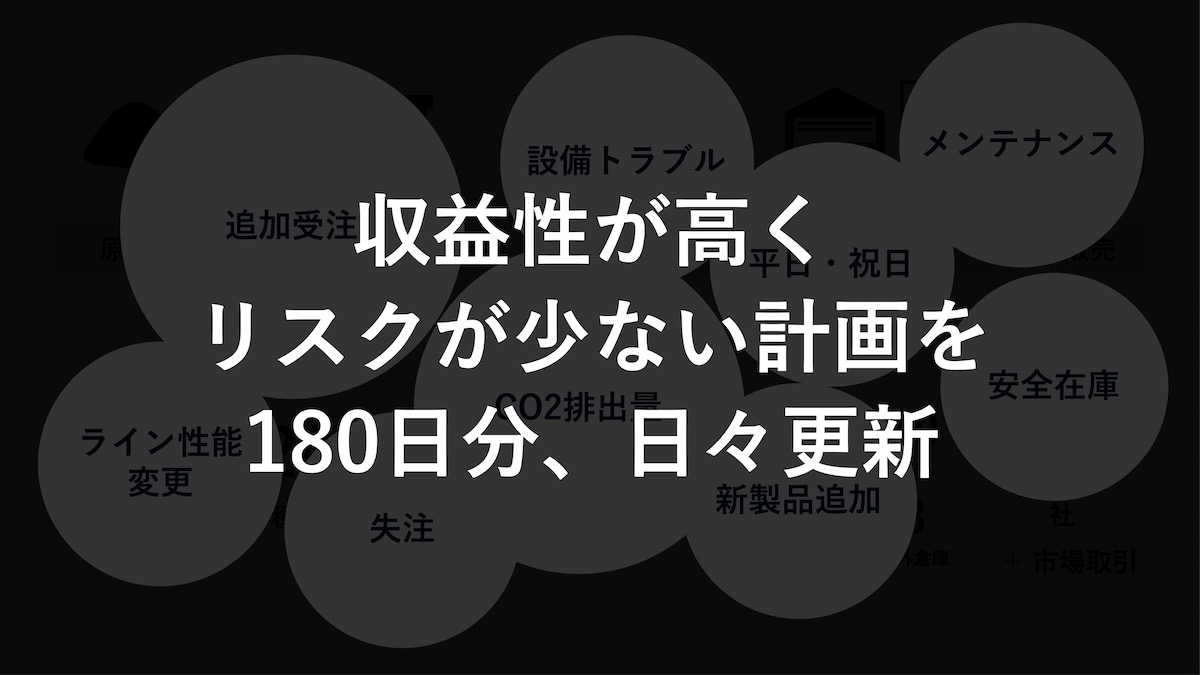

これだけでもめちゃくちゃ難しいのですが、さらに、日々追加の受注や失注、CO2の排出量をできるだけ下げるとか、平日と祝日で工場の稼働時間が変わるとか、たくさんの制約条件を全部満たした上で、全体として収益性が高く、リスクが少ない計画を、180日分、毎日更新する作業です。

ですから、とんでもなく難しいわけです。

熟練者でも4時間かけ手作業で作成

どうやって計画を作っているかと言うと、皆さんのICCサミット参加の計画と同じです。

熟練の方が、4時間かけて自分の頭で、エクセルを使って何とか作っているのです。

ただ、先ほどのような問題は、もはや人間の能力をはるかに超えているのです。

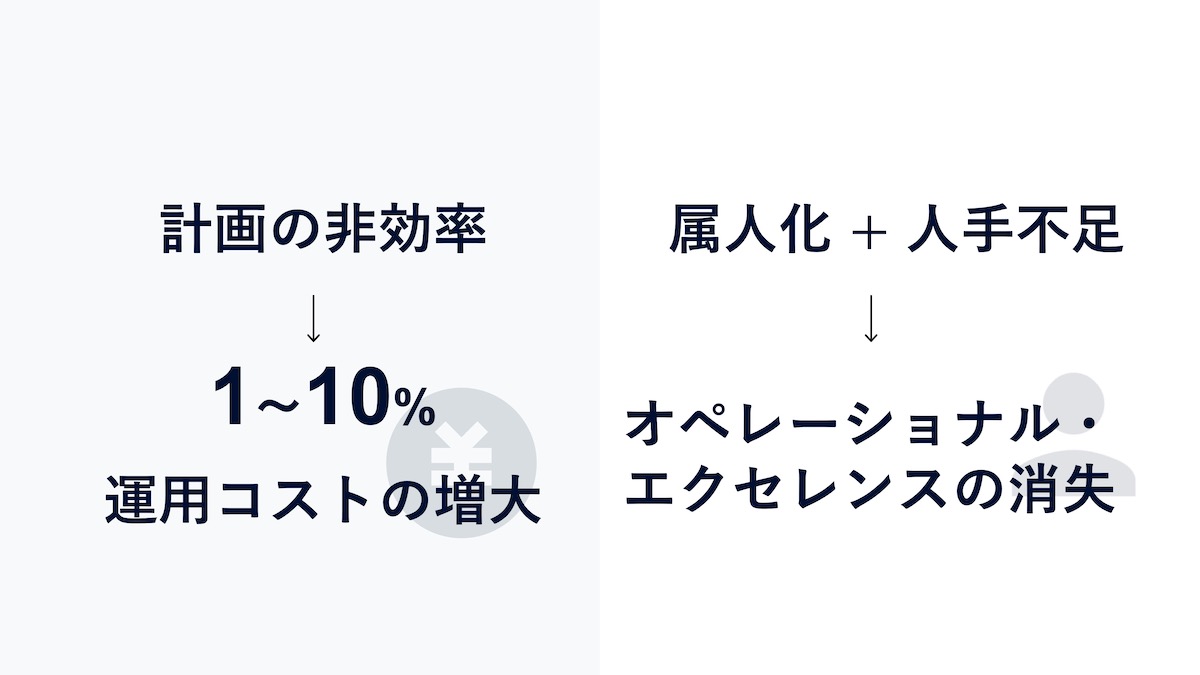

ですから、非効率な計画になってしまいます。

大体、数%程度の生産コスト、流通コスト、調達コストが無駄にかかっているわけです。

こういう複雑な運用は、必ず属人化します。

最近の人手不足と相まって、これまで数十年間で培ってきたオペレーショナル・エクセレンス(※) が消失するわけです。

▶編集注:オペレーショナル・エクセレンスとは、企業がその価値創造のための事業活動の効果・効率を高めることで競争上の優位性を構築し、徹底的に磨き上げること(グロービス経営大学院)。

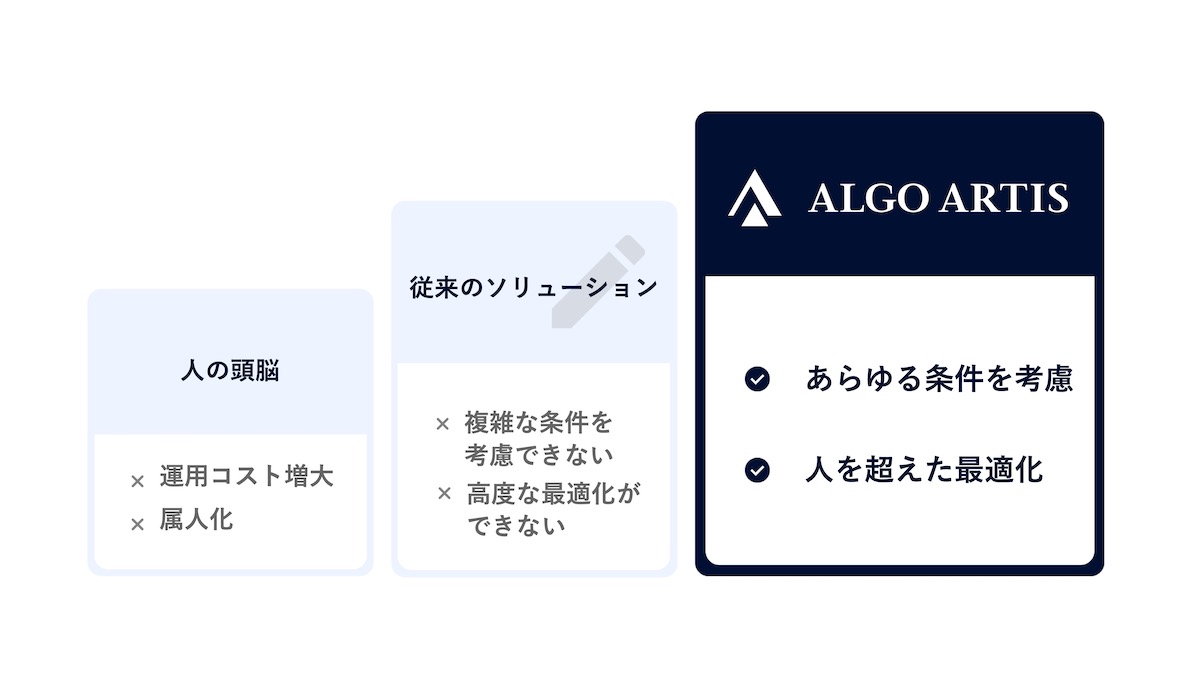

次世代のソリューションで人を超える計画最適化を実現

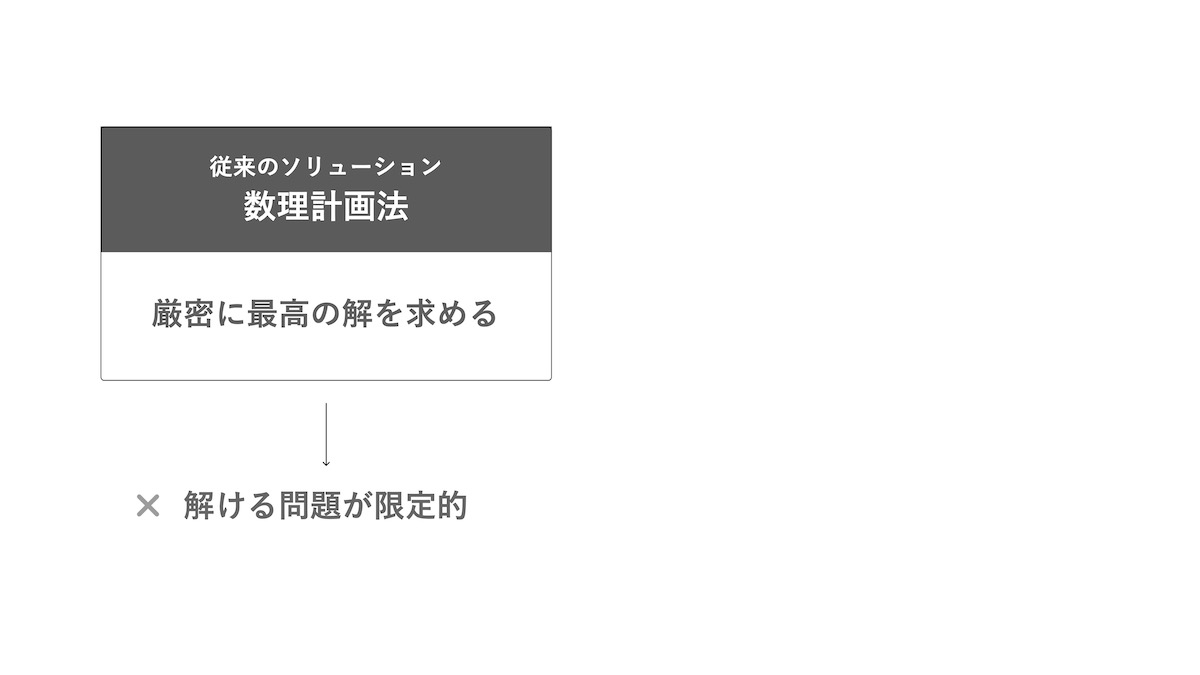

この問題に対して、これまでソリューションがなかったかと言えば、ありました。

ただ、従来のソリューションには、シンプルな計画ならいいのですが、先ほどのような複雑な条件を全て網羅できなかったり、高度な最適化ができなかったりといった問題がありました。

それに対して私たちは、あらゆる条件を考慮した上で、人を超えたレベルの最適化を実現しています。

技術がポイントです。

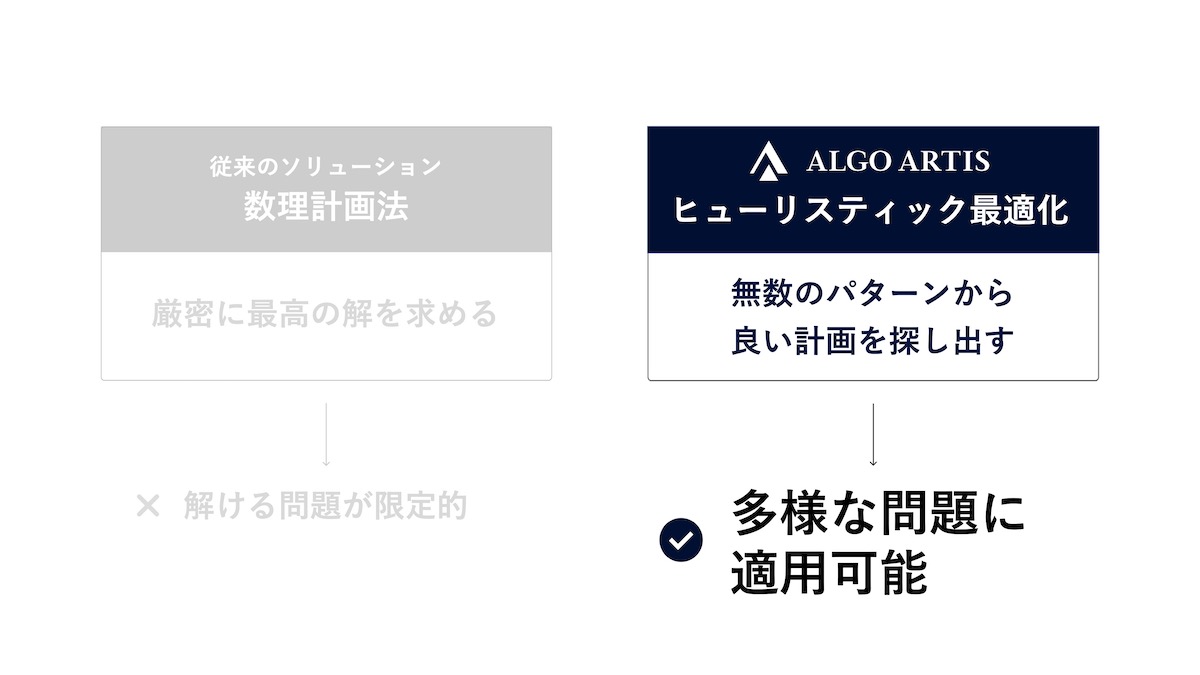

従来のソリューションでは、「数理計画法(※) 」という技術を使っていることが多いのですが、これは厳密に最高の解を求める正攻法である一方、解ける問題が限定的なのです。

▶編集注:一定のルール(決めごと)の範囲内においてできるだけ良いやり方を、数理モデルと計算機の力を借りて導く手法(NTTデータ)。

それに対して私たちは、「ヒューリスティック最適化」という技術を使っています。

無数のパターンからできるだけ良い計画を探し出すアプローチで、非常に多様な問題に対して柔軟に適用可能という性質があります。

▶編集注:「ヒューリスティック最適化」の特徴と、数理計画法、機械学習との違いは、ALGO ARTISの公式HPにまとめられています。

世界トップレベルのアルゴリズムエンジニア集団

ただ、現実の問題を解こうとすると、とんでもなく難しいアルゴリズムを組まなければいけないという難点がありました。

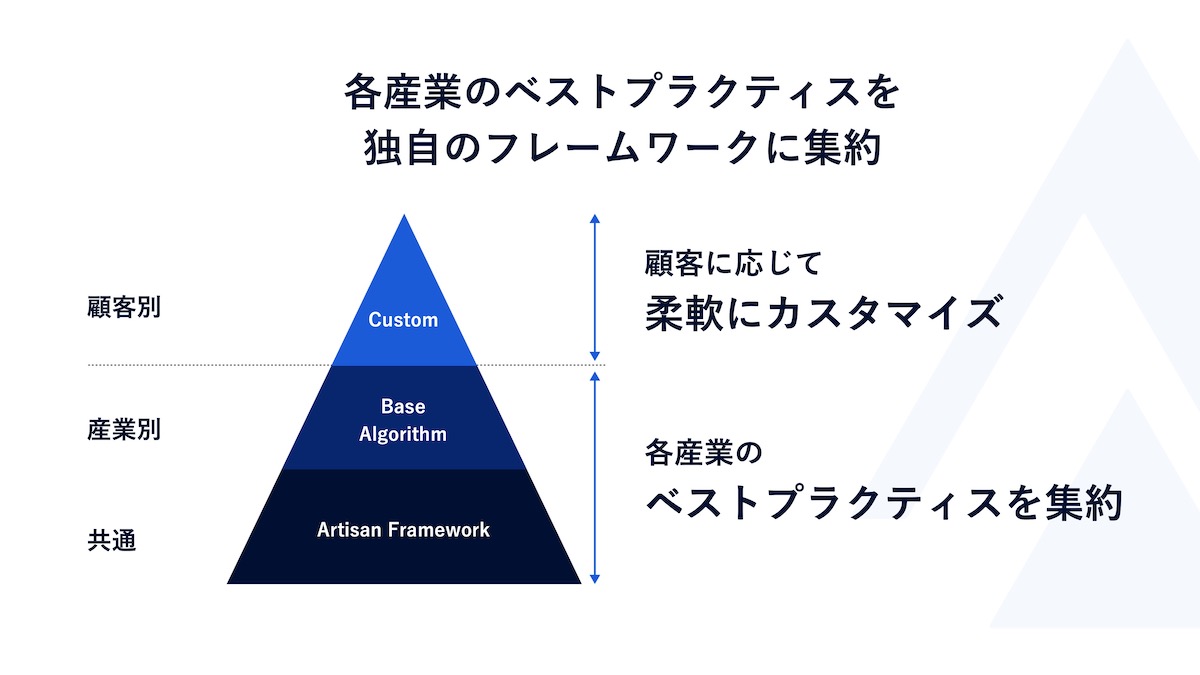

それを、我々の世界トップレベルのアルゴリズムエンジニアが、実際の様々な問題に適用することに成功しています。

そしてそれをベストプラクティスとして、独自のフレームワークに集約します。

これによって、様々な産業に対し、非常に高度なアルゴリズムの結果を出すことに成功しました。

それをまとめたのが、計画最適化ソリューション「Optium(オプティウム)」です。

ややこしい条件を満たす計画を一瞬で作成

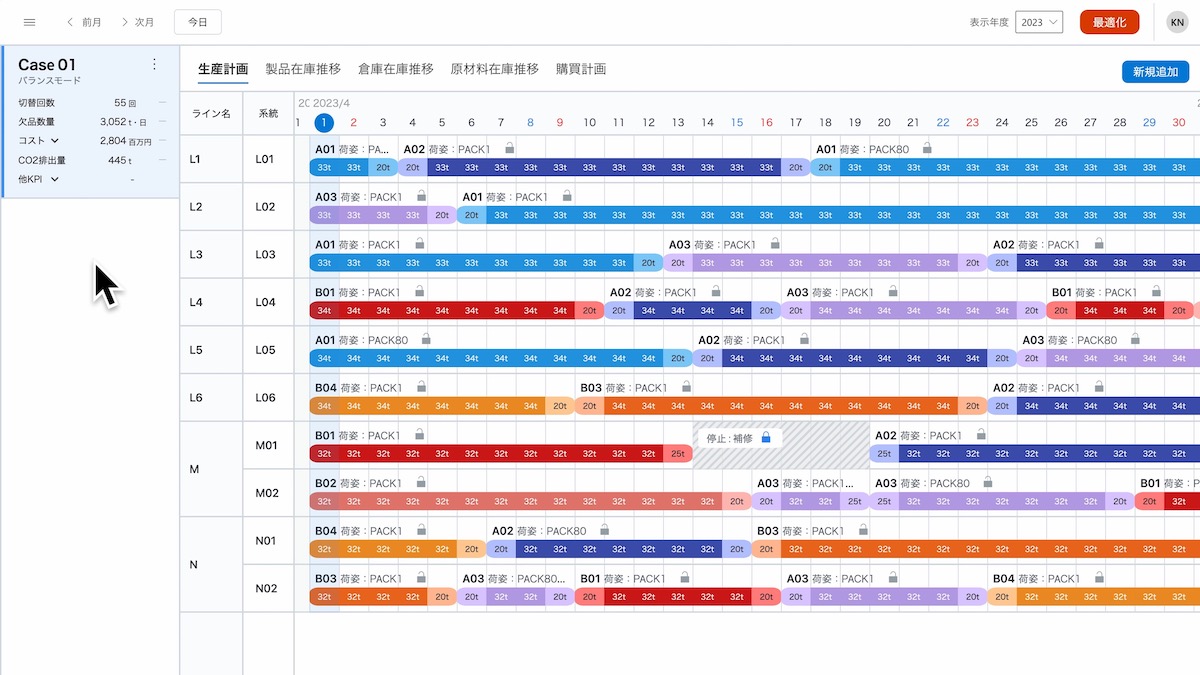

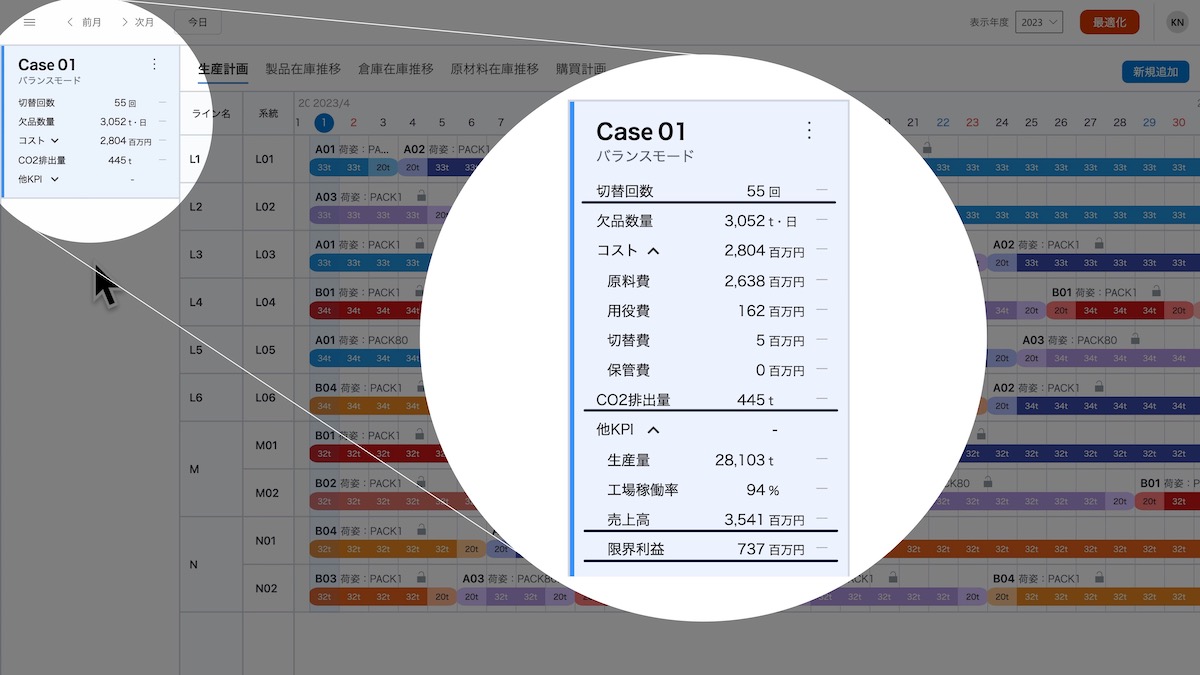

Optiumで、先ほどの化学品の生産計画をどう最適化できるか、見ていきましょう。

縦が生産ラインで、生産できるものや生産効率、CO2排出量がそれぞれ違います。

横に生産ラインがありますが、色が違うのは異なる製品を示しており、受注状況によっては、たまに切り替えます。

切り替えると生産ラインの洗浄を行わなければいけないので、ダウンタイムが発生します。

ですから計画を作るときはこういった形で、

切り替え回数を抑えながらCO2排出量を下げ、売上と収益を最大化する計画を作るわけです。

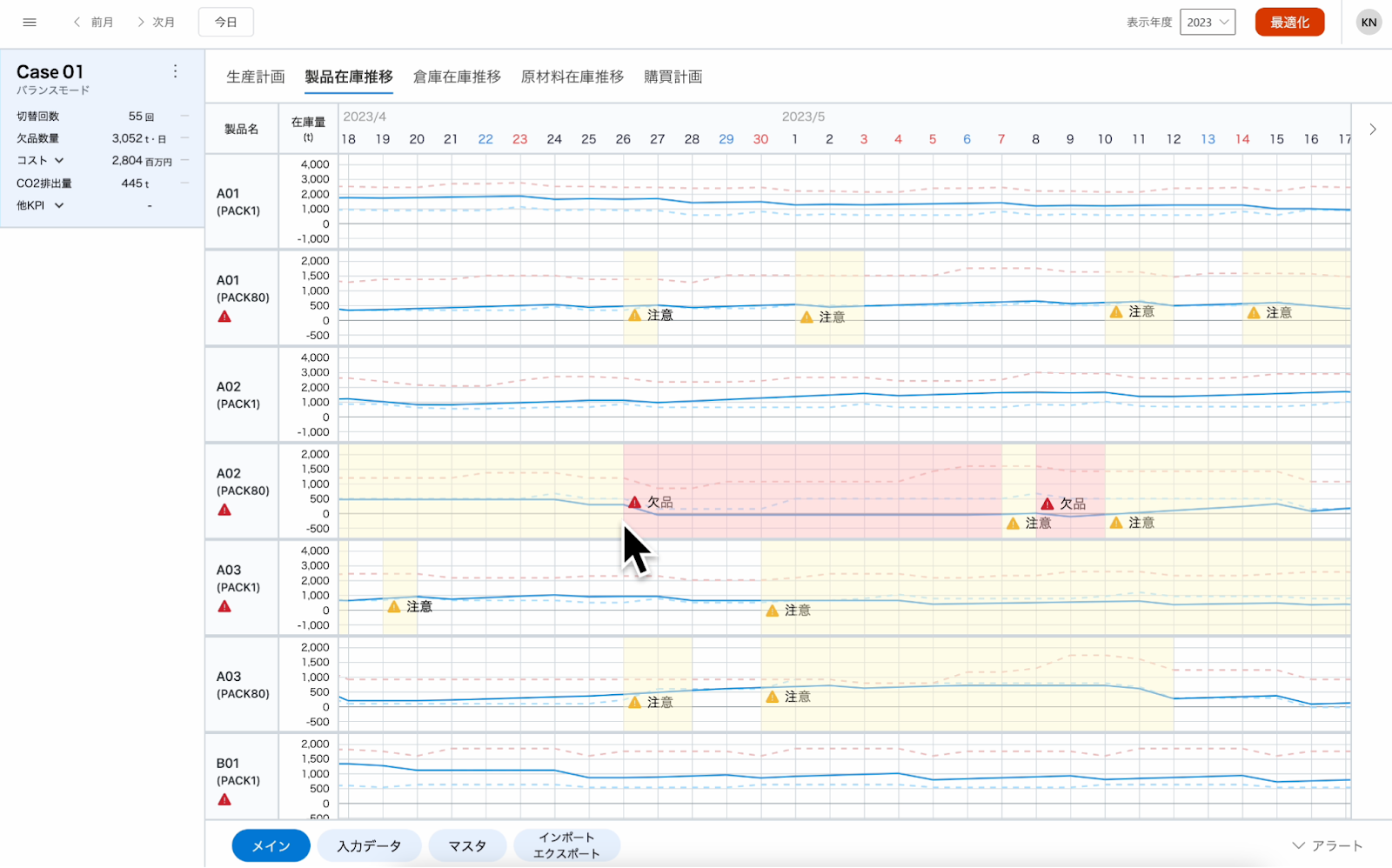

人力では回避できない欠品も、Optiumを使えば…

一方、熟練の方が手で作った計画はこんな感じです。

ラインが埋まっていますが、どんなに頭をひねっても、欠品を回避できません。

この赤い部分が欠品です。

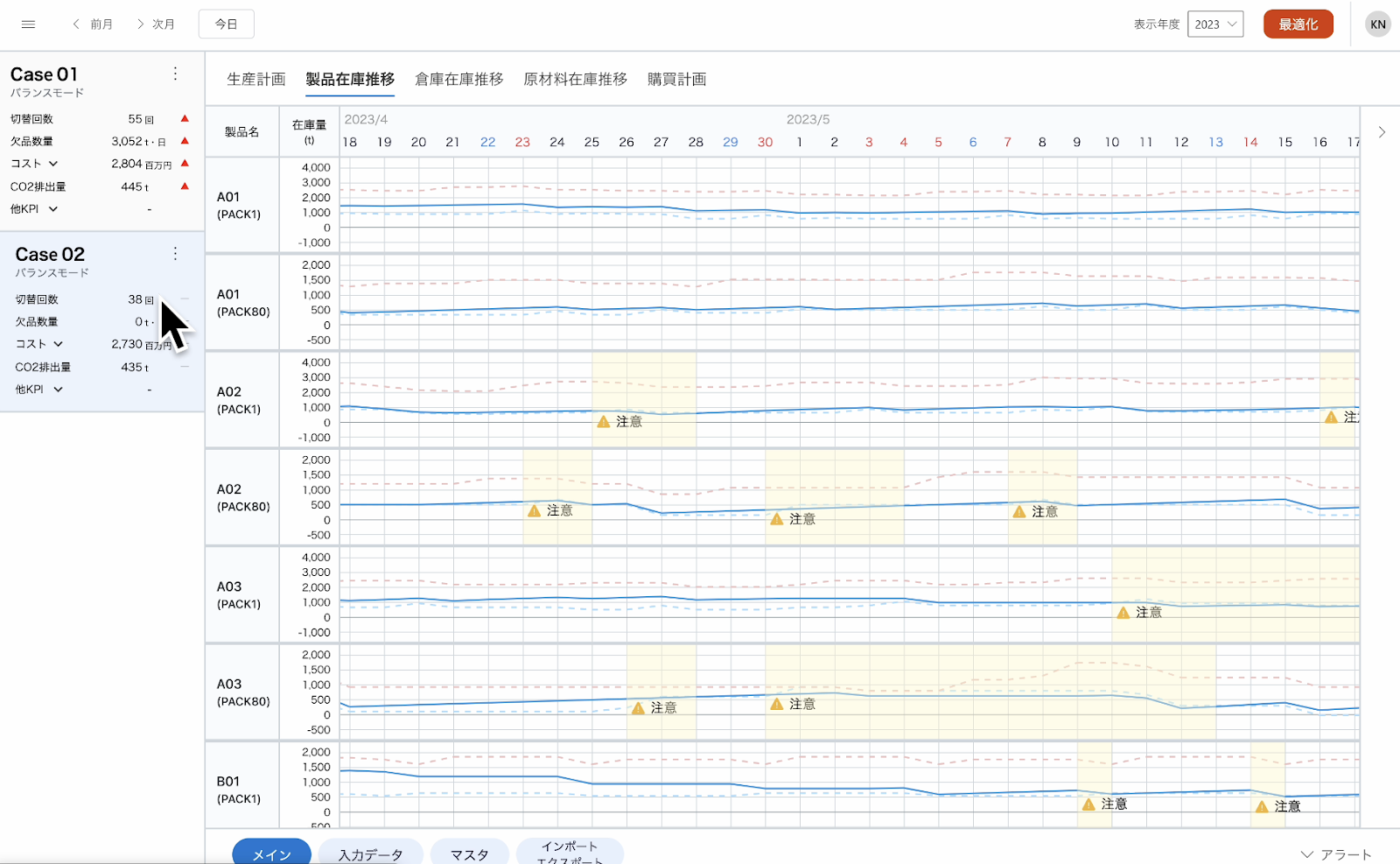

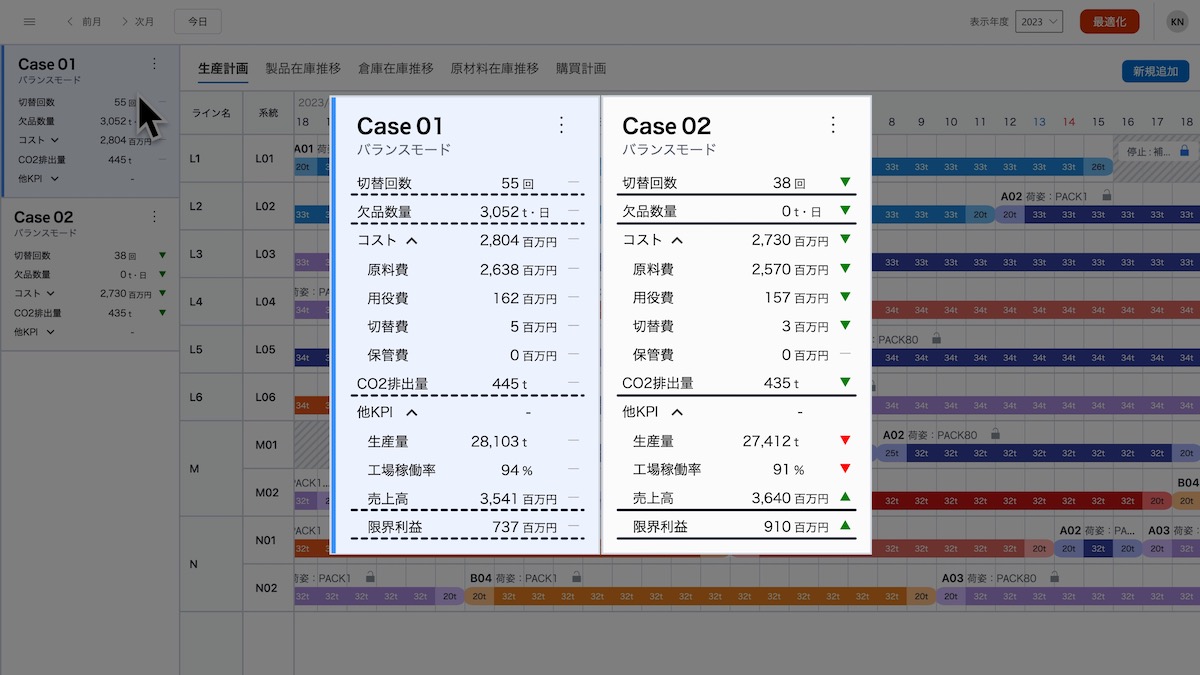

Optiumを使って最適化することで、ややこしい条件を全て満たした上で、収益性やCO2排出量を鑑みた全体最適の計画が、一瞬で出てきます。

結果、元の計画に比べると、欠品がこのように解消されました(YouTube動画01:26:03頃)。

これは生産計画を緻密にいじることで実現していますが、このように、かなり細かく修正をしていることが分かると思います。

数字で見てみると、切り替え回数を減らしながら、欠品をなくし、CO2排出量を下げ、売上と利益を最大化しています。

これはもはや、人間業ではできないわけです。

電力会社、化学メーカーが導入し日々運用中

これによって、年間数億円単位でのコスト削減を実現しており、関西電力の発電所や、東北電力、日本触媒などでも日々運用されています。

▶最適化AI(アルゴリズム)を活用した燃料運用最適化ソリューションの運用開始について(PR TIMES)

▶東北電力株式会社へ最適化AI(アルゴリズム)を活用した配船計画最適化ソリューションを提供(PR TIMES)

▶ALGO ARTIS、株式会社日本触媒に高吸水性樹脂の生産計画最適化ソリューションを提供(PR TIMES)

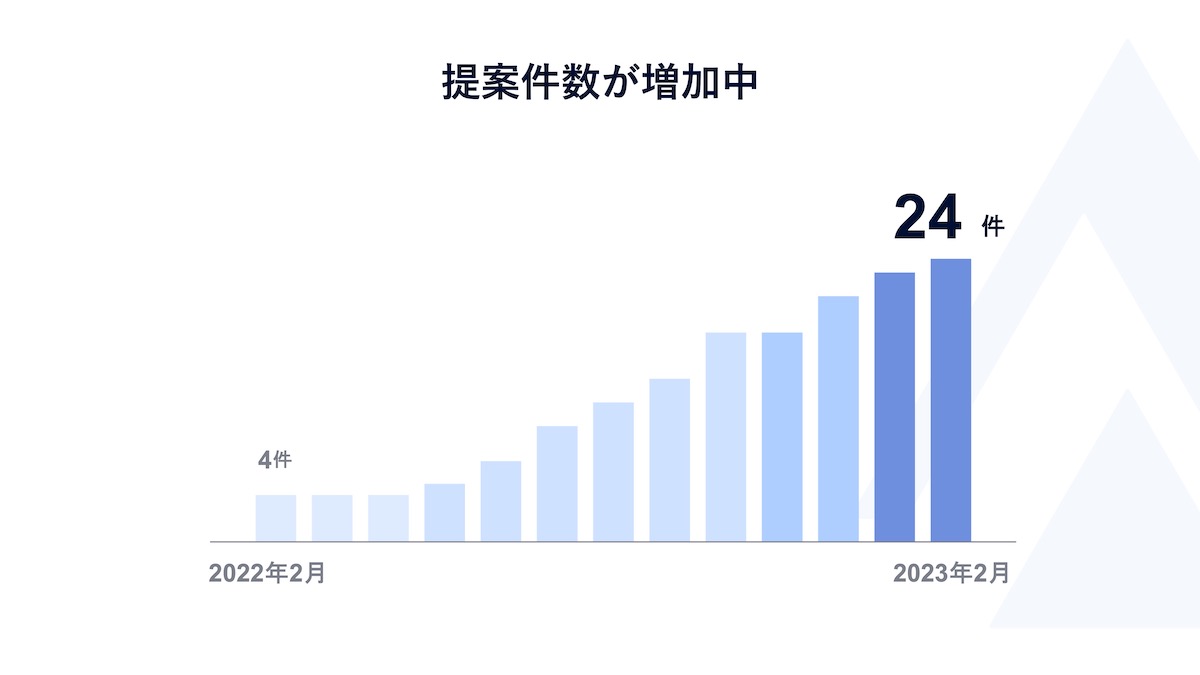

最近では、導入中のものが5件あり、多くのお問い合わせを頂いています。

今、24社が導入に向けて具体的に検討しているところです。

内訳に注目です。

非常に多様な業界からお声がけいただいていて、私たち自身もこの問題が、業界を問わない非常に深刻な問題であると再認識しています。

ビジネスとしては、導入費用と、効果に応じた運用費用を頂いています。

グローバルで約100兆円のコスト削減の可能性

市場規模は国内の大きな産業だけで2,500億円程度、海外も含めると約5兆円規模です。

インパクトという観点では、日本の製造業の売上原価は200兆円ですが、1%を削減するポテンシャルがあります。

海外、そして先ほどのような対象産業を考えると、約100兆円のインパクトとなります。

目指すは経営レベルでの全体最適

どうやって実現するかと言うと、私たちは経営レベルでの全体最適によって実現します。

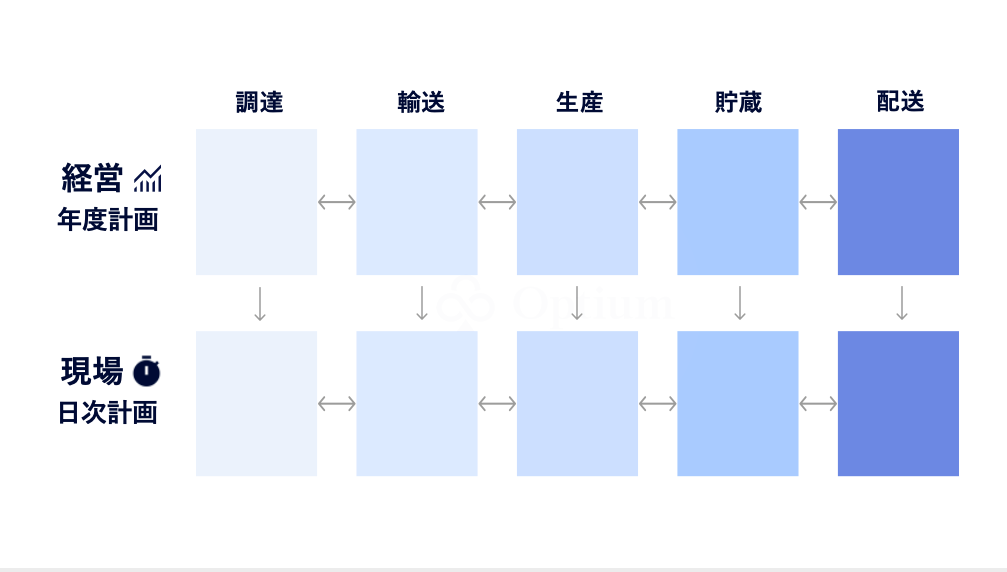

従来、サプライチェーンごとに作った計画を、すり合わせて何とか経営計画にし、それをブレイクダウンして現場計画を作っていました。

Optiumを適用することで、サプライチェーンをまずシームレスにつなぎ、さらに経営と現場をシームレスにつないだ、全体最適の計画を作ることができます。

そうすることで、ある生産現場で起こった状況変化に対しても、一瞬にして全体最適の計画を引き直すことができるわけです。

全体最適なリアルタイム経営を全世界で常識に

これまで当たり前だった部分最適な四半期経営から脱却し、人間の頭脳ではできなかった、全体最適かつリアルタイム経営を、全世界の経営における常識にしていきたいと考えています。

ALGO ARTISでした、ありがとうございました。

(終)

▶新着記事を公式LINEでお知らせしています。友だち申請はこちらから!

▶ICCの動画コンテンツも充実! YouTubeチャンネルの登録はこちらから!

編集チーム:小林 雅/浅郷 浩子/小林 弘美/正能 由佳/戸田 秀成