▶新着記事を公式LINEでお知らせしています。友だち申請はこちらから!

▶ICCの動画コンテンツも充実! YouTubeチャンネルの登録はこちらから!

ICCサミット KYOTO 2020 リアルテック・カタパルトに登壇いただき、3位入賞した、エクストラボールド 原 雄司さんのプレゼンテーション動画【「エクストラボールド」は、超大型3Dプリンターシステムで、プラスチックの循環と幅広い造形を可能にする】の文字起こし版をお届けします。ぜひご覧ください!

ICCサミットは「ともに学び、ともに産業を創る。」ための場です。毎回200名以上が登壇し、総勢900名以上が参加する。そして参加者同士が朝から晩まで真剣に議論し、学び合うエクストリーム・カンファレンスです。 次回ICCサミット FUKUOKA 2021は、2021年2月15日〜2月18日 福岡市での開催を予定しております。参加登録は公式ページのアップデートをお待ちください。

本セッションは、ICCサミット KYOTO 2020 ゴールド・スポンサーのKOBASHI HOLDINGS にサポート頂きました。

▶【速報】“小さな水インフラ“で世界の公衆衛生をアップデートする「WOTA」がリアルテック・カタパルト優勝!(ICC KYOTO 2020)

▼

【登壇者情報】

2020年9月1〜3日開催

ICCサミット KYOTO 2020

Session 2A

REALTECH CATAPULT

リアルテック・ベンチャーが世界を変える

Sponsored by KOBASHI HOLDINGS

原 雄司

株式会社エクストラボールド 代表取締役 /

株式会社デジネル 代表取締役 /

株式会社デジタルアルティザン 代表取締役

入力から出力までをスムーズにでつなげる解決策として、大型3Dプリンターや全身3Dスキャナーなどのハードウェアの研究開発と販売を行うメーカーとして株式会社エクストラボールドを起業。以前は、大手通信機メーカーで3DCAD/CAMソフトのユーザーとして生産技術現場経験を経て、格闘家を続けながら3D-CAD/CAMメーカーに転職しソフト開発を担当。その後3Dの知見を活かし、製造業からアート・デザイン、医療、教育分野まで多岐にわたる分野を支援するソリューション会社を起業し12年間代表を務めた。30年以上ものづくりと3Dテクノロジーに深く関わってきたバックボーンを活かし、専門メディアでの記事連載や書籍なども出版。現在は、3Dデジタルものづくりのコンサル会社㈱デジネル、デジタル職人のコミュニティ㈱デジタルアルティザンの代表も兼務し、デジタル人材育成、3Dの研究開発を行っている。

▲

3Dプリンターの課題:「遅い」「小さい」「高い」

原 雄司さん エクストラボールドの原と申します。

本日は、プラスチックを循環させる3Dプリンターシステムについてご紹介します。

エクストラボールドは、2017年12月、私が51歳のときに設立した会社です。今年、シンガポールに研究のための会社も設立しました。

私自身、30年以上3Dのものづくりに関わってきた3Dプリンターの専門家でもあります。

特に家庭用3Dプリンターを想像していただければお分かりかと思いますが、3Dプリンターはまだまだ課題が多いのが現状です。

とにかく遅い。

そしてサイズが小さいものしかできない。

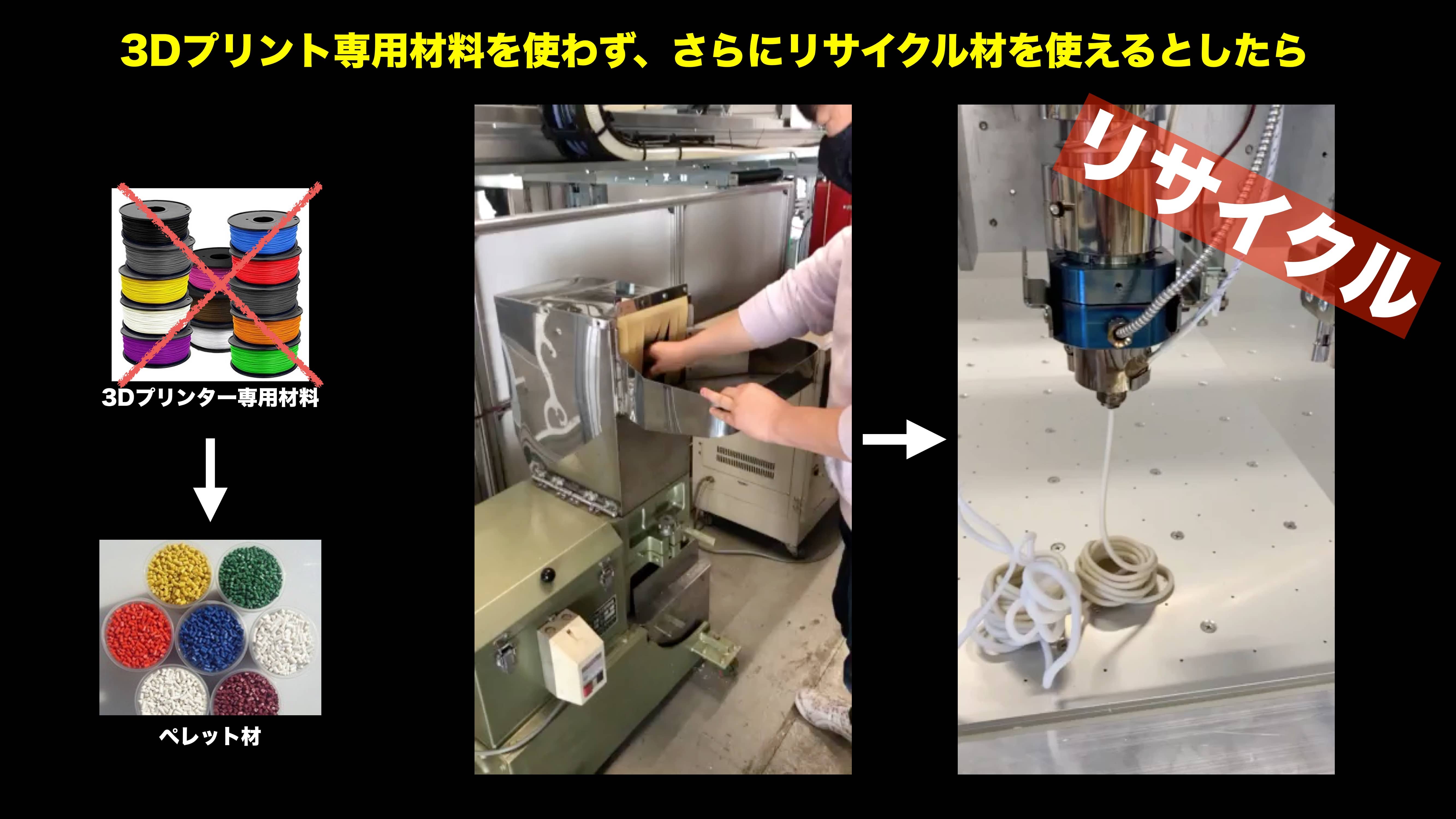

また材料費が高く、3Dプリンター専用のものしか使えないというのが一般的です。

そこで、3Dプリンターを本格的な製造に使えるようにしようと考えたのがきっかけです。

コンテナサイズの超大型3Dプリンターを開発

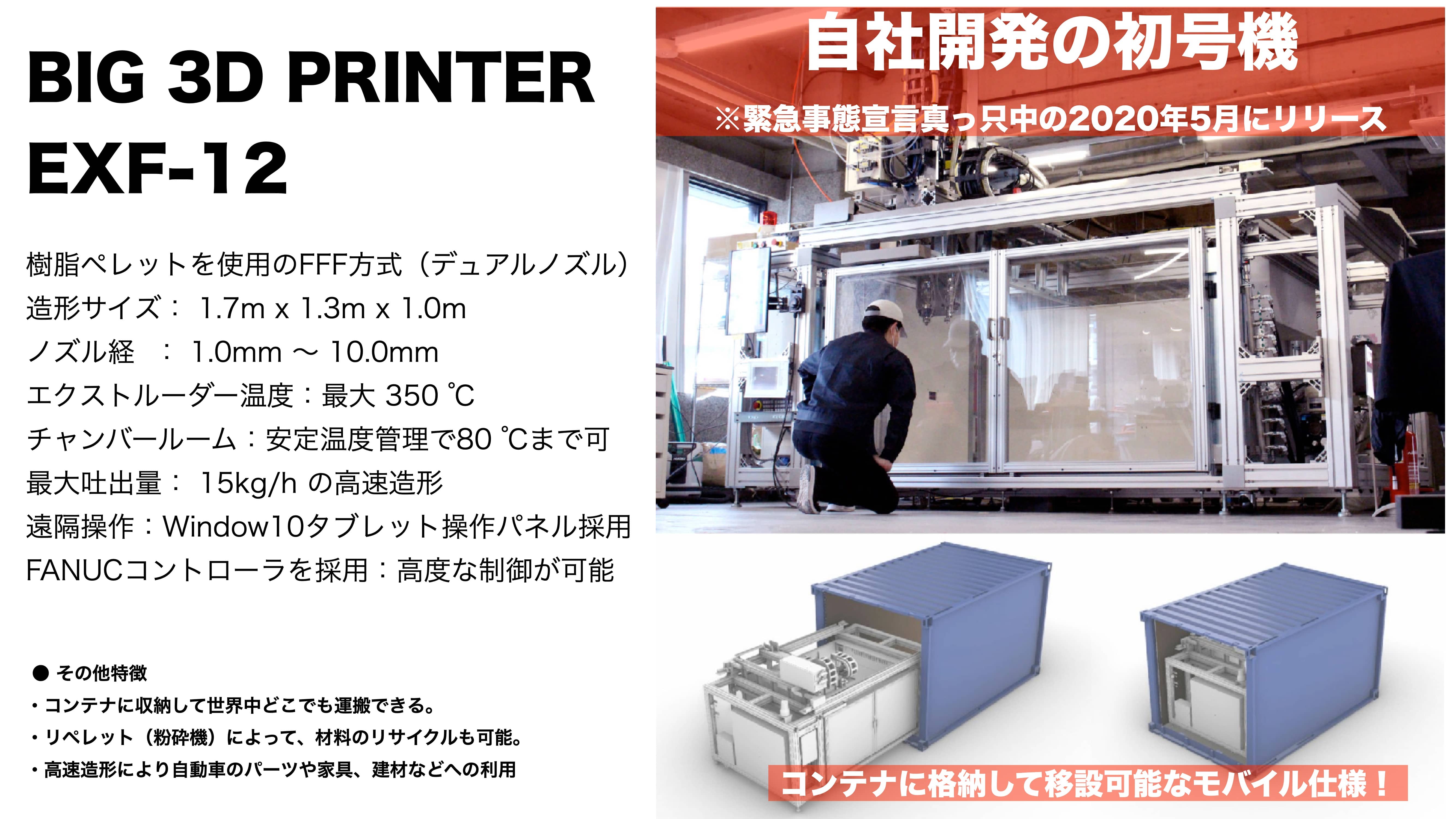

「材料」「高速造型」「超大型」、この3つのキーワードで、実は既に0号機を開発していたのですが、2020年5月の緊急事態宣真っ只中に、12フィートあるコンテナサイズのビッグ3Dプリンターをリリースしました。

外殻がコンテナなのでそのまま格納して運べるという、モバイル仕様の大型3Dプリンターを開発しました。

高速造形、多種中少量生産、さまざまな材料が可能に

この大型3Dプリンターは、私がコアメンバーを努めた、大阪大学プロジェクトENGINEによる「阪大フェイスシールドプロジェクト」で実戦投入されました。

このプロジェクトは、我々の使ったフェイスシールドを無料で医療機関にお届けするというもので

す。

▶大阪大学プロジェクトENGINEによる「阪大フェイスシールドプロジェクト」(2020年5月11日、PR Times より)

通常の家庭用の3Dプリンターでは、フェイスシールドのフレーム1個を作るのに1時間以上かかるのですが、この大型3Dプリンターを使えば2分でできます。

速くできるということで、色々な可能性が出てきます。

例えば3Dプリンターを60個並べれば、様々なサイズやデザインのものを一度にたくさん造形することができます。

パフォーマンスとしては、1日に2,000個作れます。多種少量生産に使えるのではないかと考えています。

また、例えば軽トラック等の車のコンセプトカーを制作する際には、一度に作るかわりに、いくつかの大きな部材に分けていくことで効率よい造形を行いました。

さらに、3Dプリンターらしい構造体を作れ、柔らかい材料の使用もできます。今までになかった触感のものも作れます。

ちなみにこれはある商品に似ているので、この会社のノベルティグッズに使えるのではないかということで、現在売り込みを考えているところです。

ハードウエア・スタートアップでは、大型のプロトタイプの迅速な開発はとても大変です。

それを非常に安く、速く、しかも材料を選び指定して作ることができるのです。

今後、ハードウエア・スタートアップ支援の重要なツールとなるのではないかと考えています。

実は弊社では、この後登壇されるWOTA(ウォータ)さんの、外装のカスタマイズの実験を行っています。

▶編集注:WOTA(ウォータ)株式会社は、水道のない場所での水利用を可能にするインフラシステムの研究開発・事業展開を行うスタートアップ企業。同じく「ICC KYOTO 2020 リアルテック・カタパルト」に登壇。

彼らは製品の形を、設置する場所に合わせて変える必要性があるのではないかと検討しています。

例えば上の写真はドラム缶サイズのものなのですが、1個の造形に3時間から4時間がかかります。

材料を変えながら、用途に応じた実験検証も行っています。

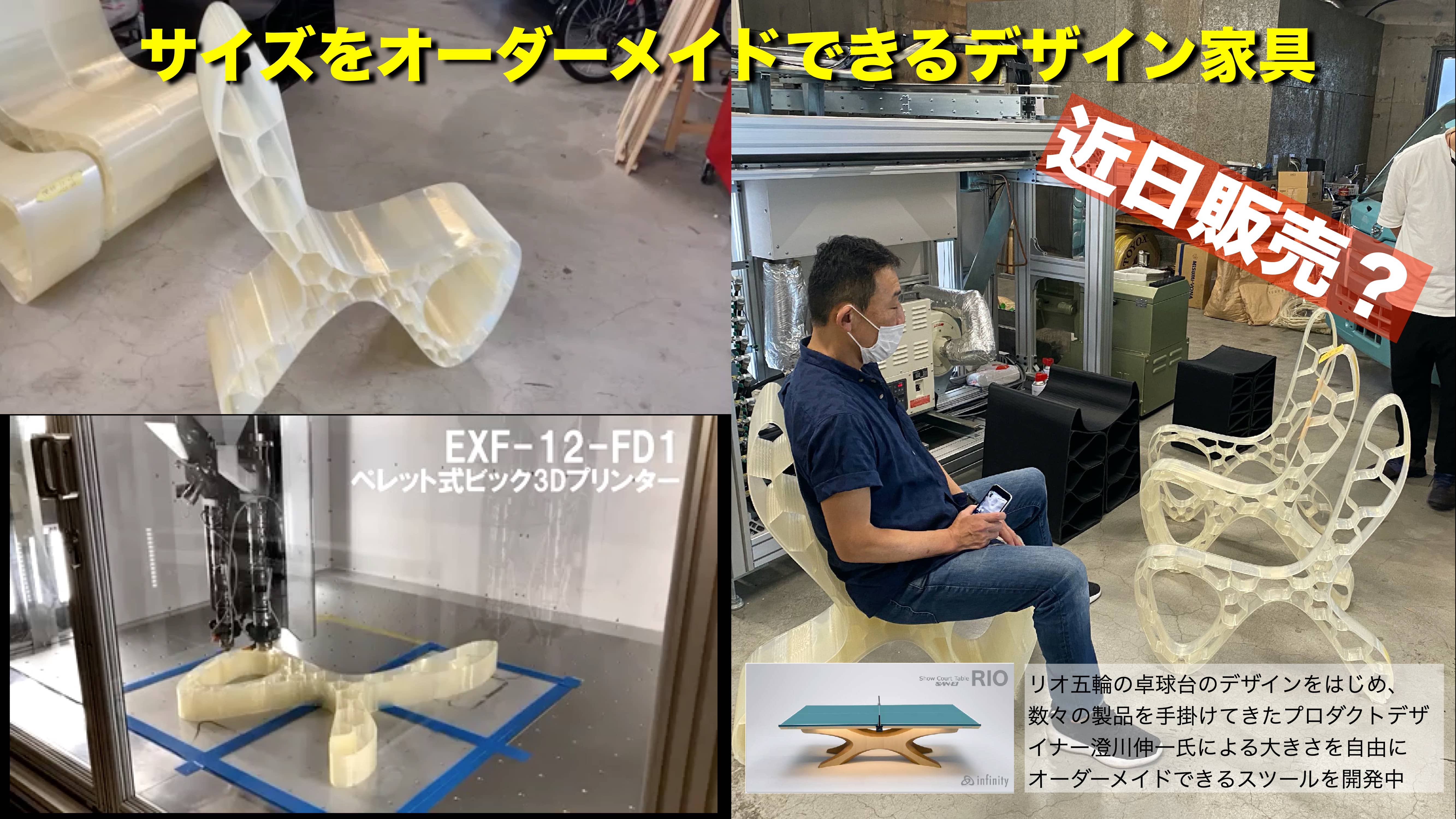

製品販売を見越して、2016年リオデジャネイロオリンピック公式卓球台で有名なプロダクトデザイナー澄川伸一によるデザインの椅子を、弊社のビッグ3Dプリンターで製作中です。

以上のようなプロジェクトで、大型3Dプリンターを使ってきました。

弊社の東京スタジオにプリンターを設置して、地道に材料のテストや造形テストを繰り返しています。

3Dプリンターを発明した日本の技術で、さらなる進化

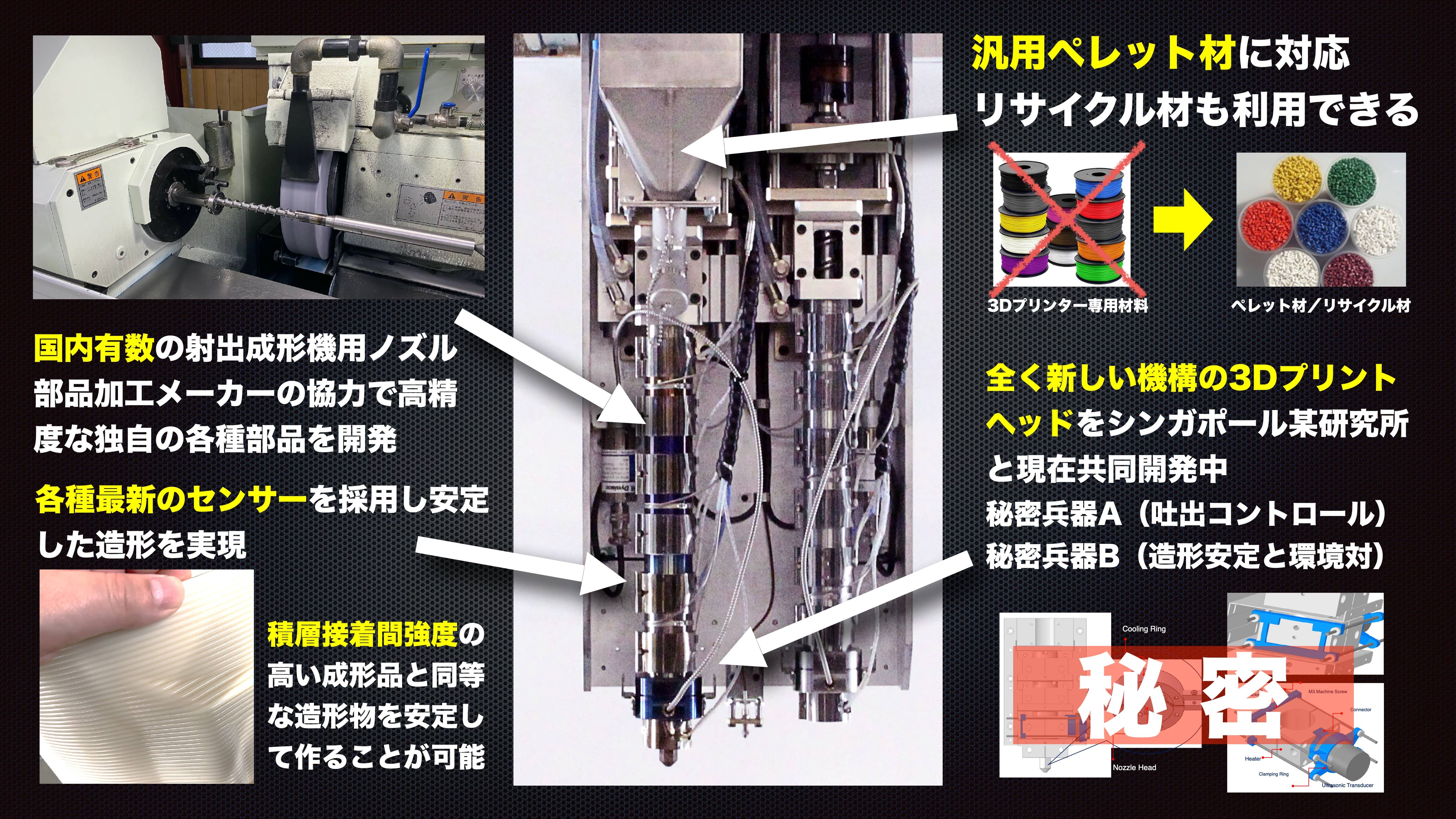

大型3Dプリンター開発における最大の課題は、プリンターヘッドでした。

ご存知の方も多いと思いますが、3Dプリンターを発明したのは日本人です。

しかし今では海外で作られたものが市場を席巻しています。

そこでもう一度、日本人である我々の力で3Dプリンターを進化させようと思い、製造業の技術で培われた射出成形のノズルのベースを使い、全て作り直すことにしました。

日本の精度高い加工技術でスクリューやノズルヘッドなどの部品を作り、3Dプリンター専用の材料ではなく金型成形などで使う通常の樹脂ペレットを使うことで、リサイクルもできるシステムにしています。

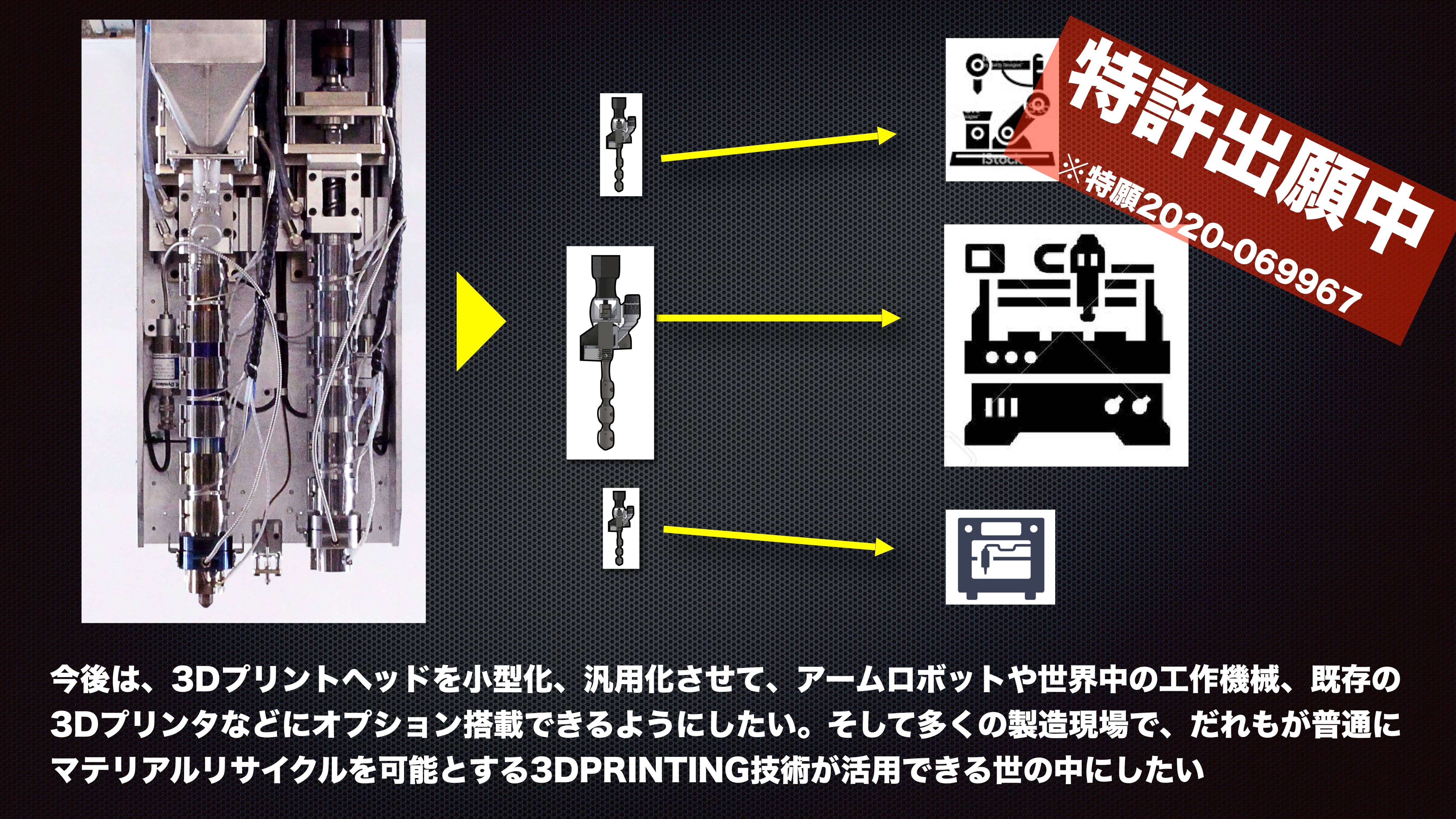

またシンガポールの研究所と共同で、今までにない3Dプリントヘッドの機構も開発中です。

この写真では、フェイスシールドの廃材を、消毒してもう一回使おうとしています。

粉砕して粒状にしてしまえば、このように簡単にリサイクルすることができるのです。

そのまま射出で作ることができるようになっています。

オプション搭載で既存の機械を3Dプリンターに

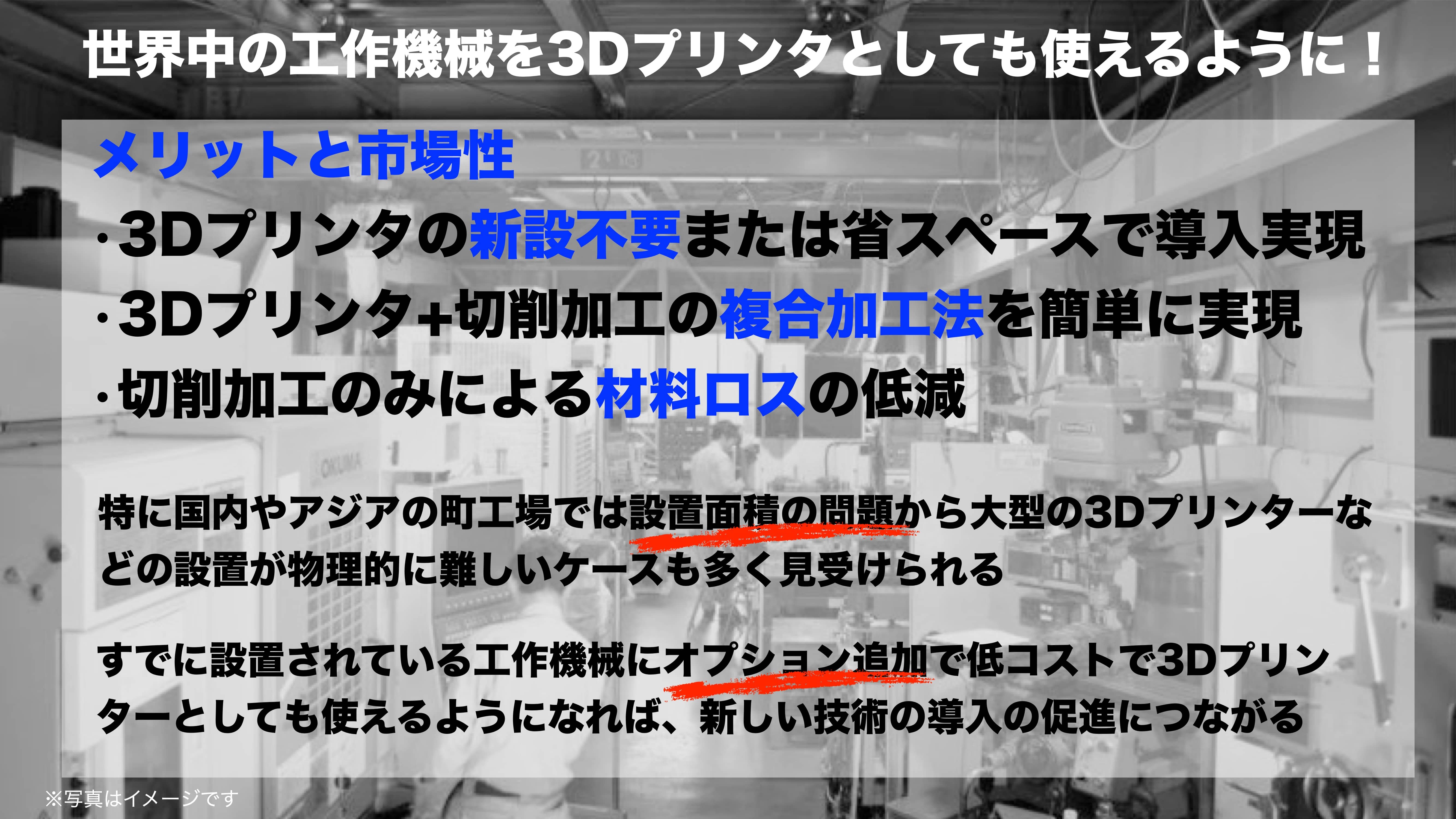

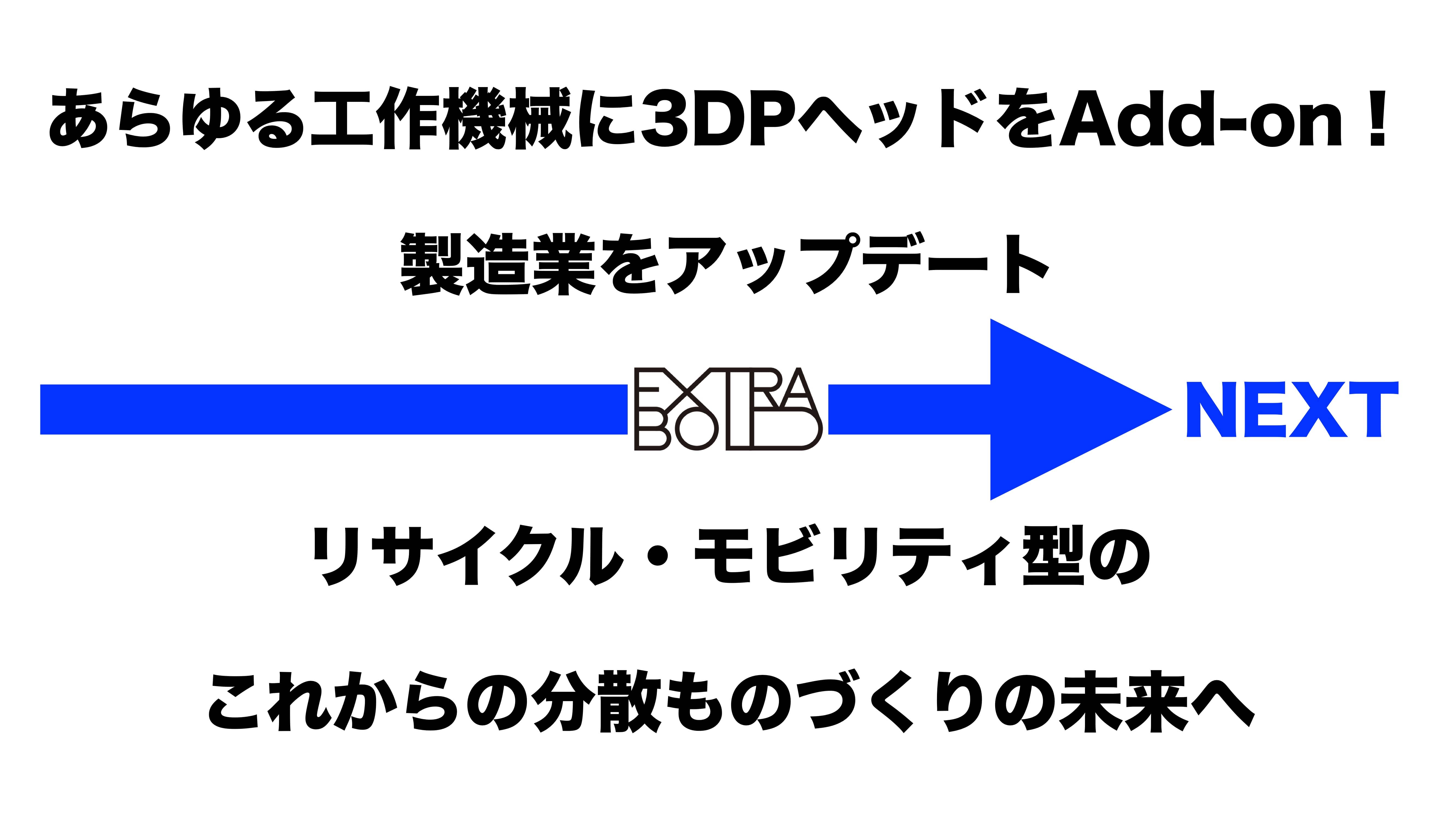

この3Dプリントヘッドの改良にさらに集中をし、今後は、これを一般の工作機械やアームロボットにオプションとして付けることによって、全ての工作機械を3Dプリンターとして使えるようにしたいと構想しています。

この取り付け方は、既に特許申請中です。

私自身が30年近くものづくりの現場にいて考えていたのが、特に日本やアジアでは工場が狭いということです。

そのため新しい機械を入れたくとも、設置面積の問題から物理的に難しいケースがあります。手慣れた工作機械を使いたいという作業現場の声もあります。

また、樹脂を切削加工して削り出して部品を作れば材料のロスが出ますが、それをさらに利用する技術はまだありません。

そこで、3Dプリンターと切削加工の複合加工法を実現するために、オプション追加で導入できるよう工場のコストを抑えつつ、3Dプリンターを利用できるシステムにしました。

製造業をアップデートし、分散型ものづくりの未来へ

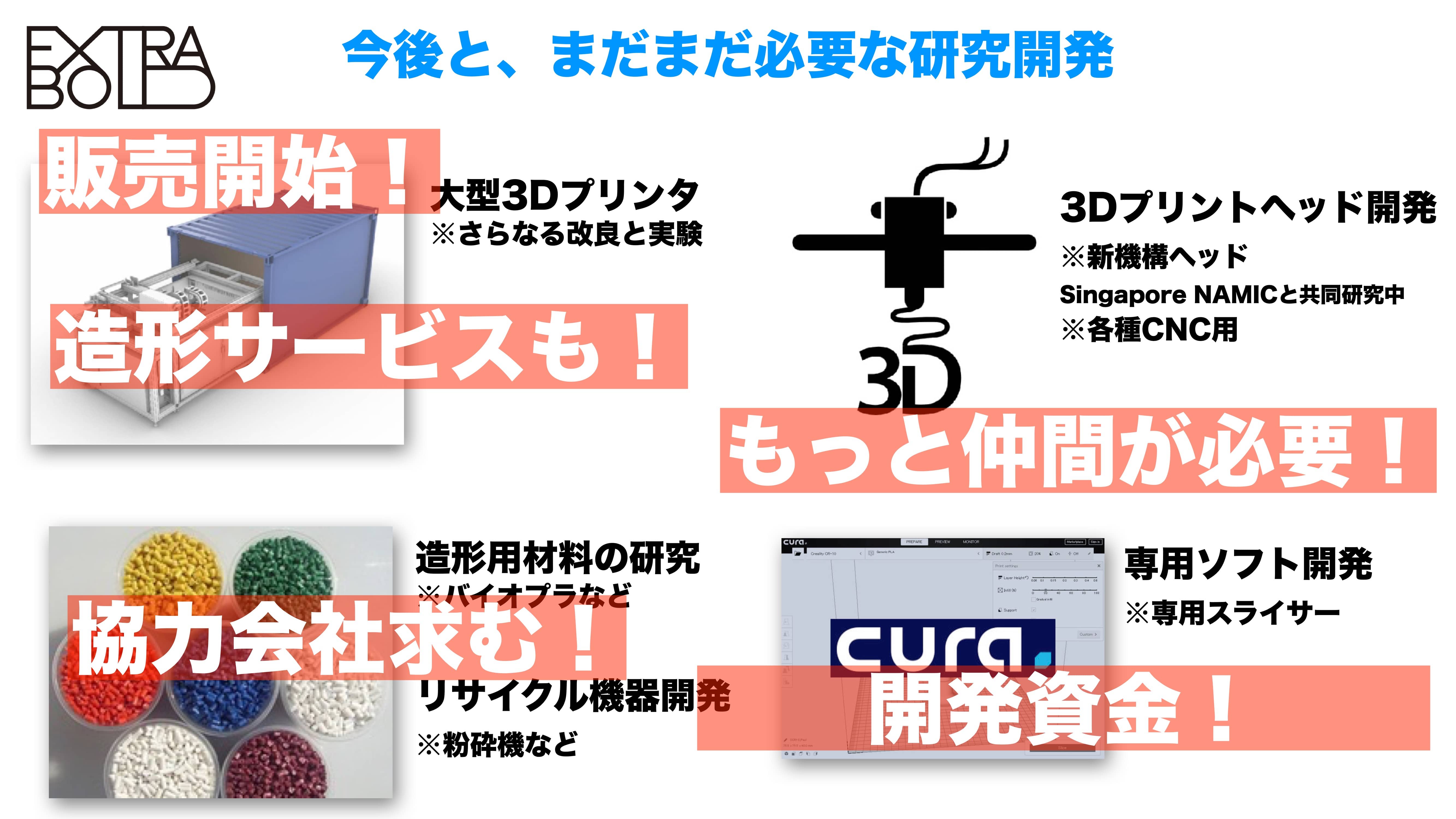

3Dプリンターの大型のものは既に販売しています。

造形サービスもご提供していますので、テストをされたい方はぜひお声掛け下さい。

また、材料メーカーさんと組まないことには進みませんのでぜひお声掛け下さい。

メンバーも全く足りていません。正社員は1人しかいないながらここまでやってきました。

あとは資金です。ソフトウエアの開発をどんどん進めていかなければなりません。それができれば、悪者と言われるプラスチックをリサイクルすることで地上資源で回せるようになり、世の中の一助になるのではないかと考えています。

エクストラボールドはこの部分にフォーカスすることで、製造業をアップデートし分散型ものづくりを進めていきたいと思っています。

どうぞ、よろしくお願いいたします。ありがとうございました。

(終)

▶新着記事を公式LINEでお知らせしています。友だち申請はこちらから!

▶ICCの動画コンテンツも充実! YouTubeチャンネルの登録はこちらから!

編集チーム:小林 雅/浅郷 浩子/フローゼ 祥子/戸田 秀成

更新情報はFacebookページのフォローをお願い致します。