▶カタパルトの結果速報、ICCサミットの最新情報は公式Twitterをぜひご覧ください!

▶新着記事を公式LINEで配信しています。友だち申請はこちらから!

▶過去のカタパルトライブ中継のアーカイブも見られます! ICCのYouTubeチャンネルはこちらから!

ICC FUKUOKA 2023 Honda Xcelerator カタパルトに登壇いただいた、EVERSTEEL田島 圭二郎さんのプレゼンテーション動画【鉄スクラップ解析AIで「Car to Car」の実現を目指す「EVERSTEEL」】の文字起こし版をお届けします。ぜひご覧ください!

ICCサミットは「ともに学び、ともに産業を創る。」ための場です。そして参加者同士が朝から晩まで真剣に議論し、学び合うエクストリーム・カンファレンスです。次回ICCサミット KYOTO 2023は、2023年9月4日〜 9月7日 京都市での開催を予定しております。参加登録は公式ページをご覧ください。

本セッションのオフィシャルサポーターは Honda Xcelerator です。

▶【速報】走行中の自動給電を可能にする「パワーウェーブ」と、自律航行で安全な海の実現を目指す「エイトノット」がHonda Xcelerator カタパルト同率優勝!(ICC FUKUOKA 2023)

▼

【登壇者情報】

2023年2月13〜16日開催

ICC FUKUOKA 2023

Session 3A

Honda Xcelerator カタパルト

Sponsored by Honda Xcelerator

田島 圭二郎

株式会社EVERSTEEL

CEO

HP | STARTUP DB

1994年大分県生まれ。鎌倉時代から続く林業家系に生まれ、環境課題解決への従事を決意。2019年にスイス連邦工科大学での研究開発を経て、鉄スクラップに特化した画像認識システムを構築。2020年度未踏アドバンスト、2021年度東大IPC 1st roundに採択。2021年東京大学大学院マテリアル工学専攻を卒業した後、株式会社EVERSTEELを共同創業し、CEOに就任。世界で最もCO2排出量が多い鉄鋼業からカーボンニュートラルを目指す。

▲

田島 圭二郎さん こんにちは、EVERSTEELの田島と申します。

「Car to Car」は鉄鋼業界と自動車業界の悲願

まず皆さん、「Car to Car」という言葉をご存知ですか。

「Car to Car」は、廃棄された自動車をリサイクルして、新しい自動車を作ることを示す言葉です。

これだけ聞くとすごくシンプルな言葉ですが、自動車のリサイクルはすごく難しいのです。

ですから、「Car to Car」という言葉は、鉄鋼業界と自動車業界が何十年も目指してきた悲願を表す言葉です。

私は今日、なぜこれが難しいのか、特に自動車の主原料となる鉄を切り口に、皆さんに知っていただければと思っています。

鉄リサイクルなら鉄鉱石と比べ約80%CO2を削減

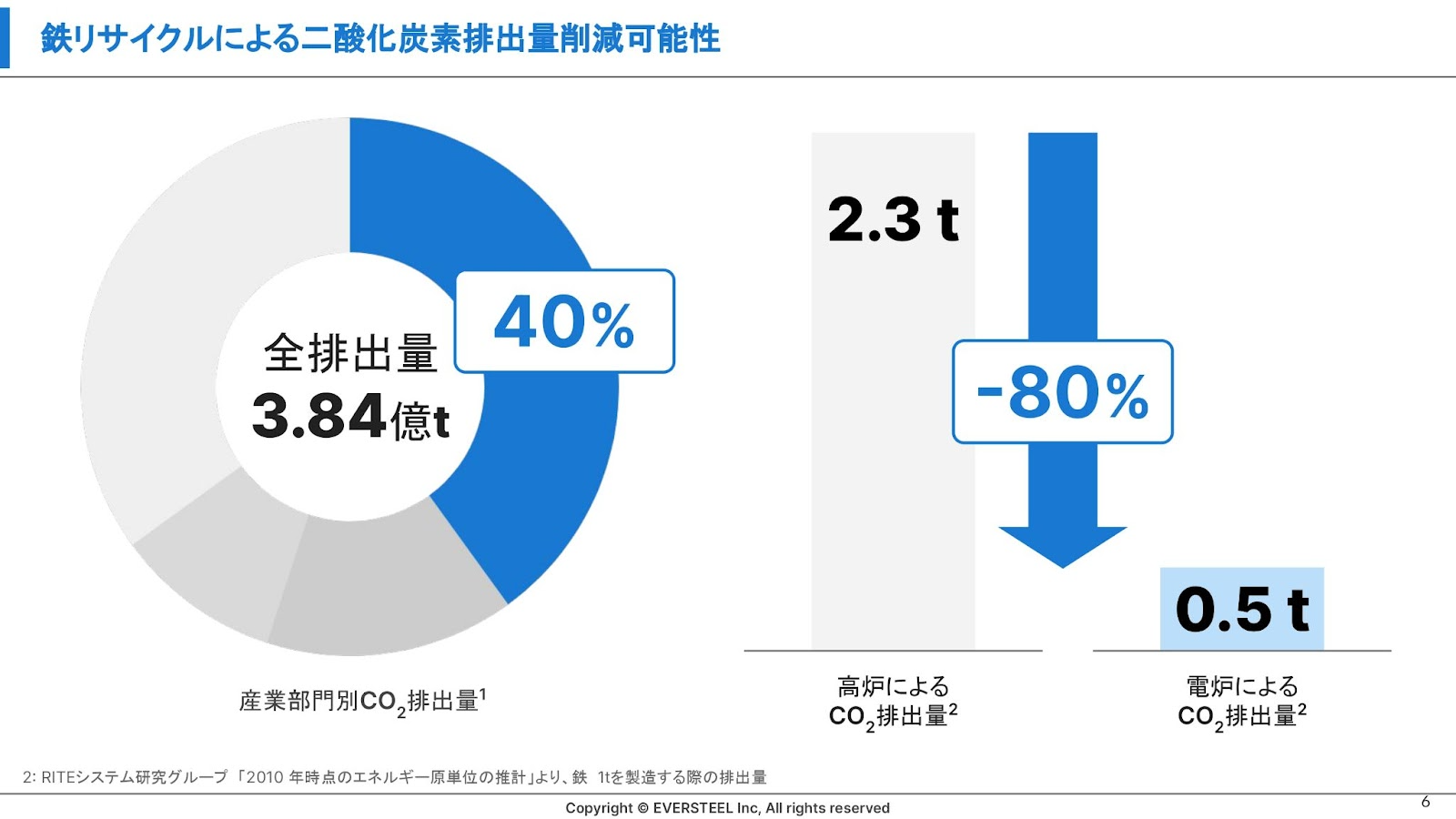

そもそも鉄は、世界で最も使われている金属です。

生産量がかなり多いのでCO2の排出量もかなり多く、スライドは日本のグラフですが、日本の全ての産業から排出されるCO2のうち、およそ40%は鉄鋼業から出ていると言われています。

ただ、鉄には大きく2つ作り方があって、スクラップを溶かして鉄をリサイクルすると、鉄鉱石から作るケースに比べて、およそ80%のCO2を削減することができます。

脱炭素という背景から、世界中で今、鉄のリサイクルがどんどん進められようとしています。

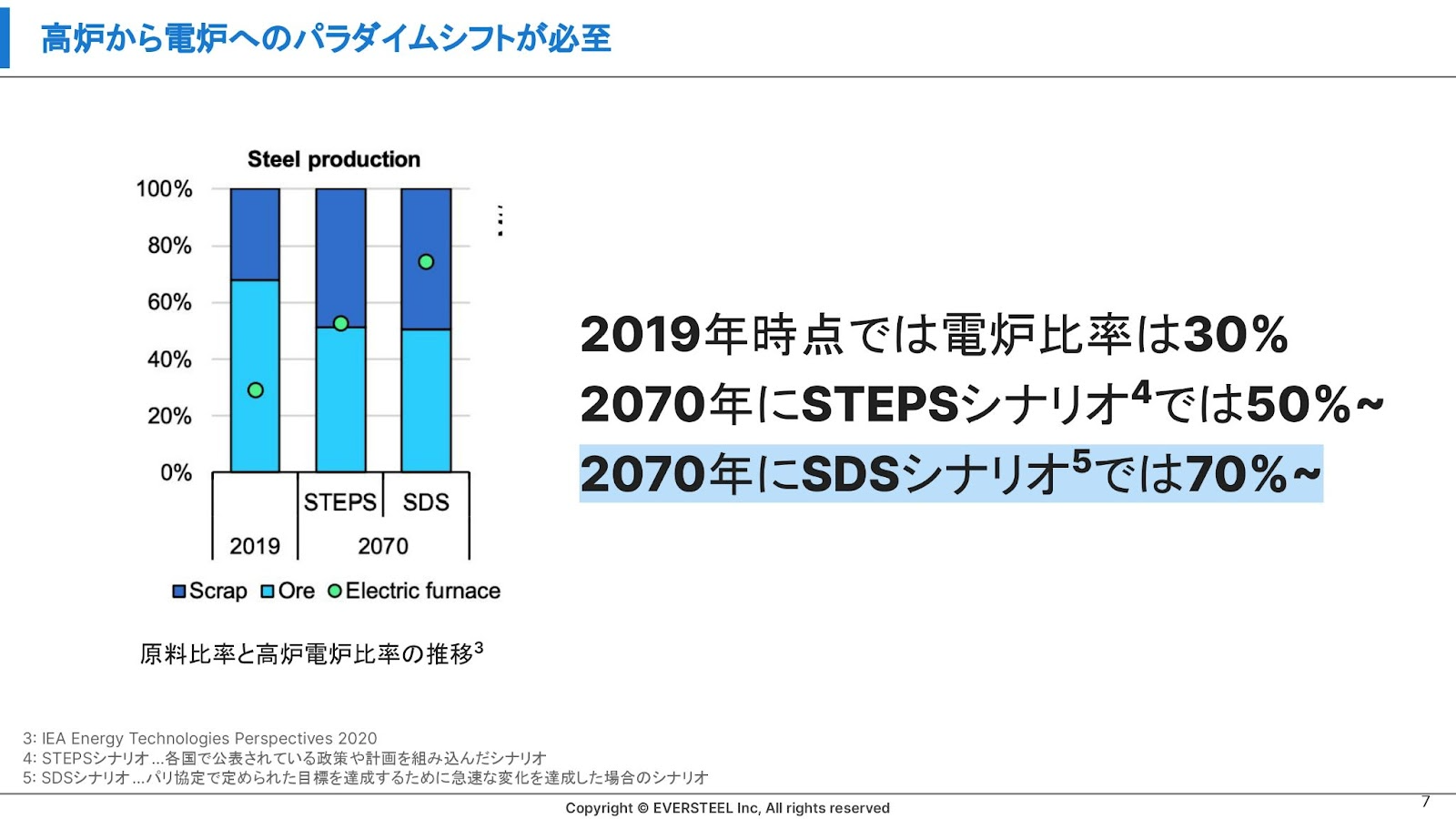

世界で、鉄のリサイクルのシェアは30%ほどしかありませんが、これが50%、70%に成長していくだろうと色々なところで言われています。

鉄リサイクルのネックは不純物の混入

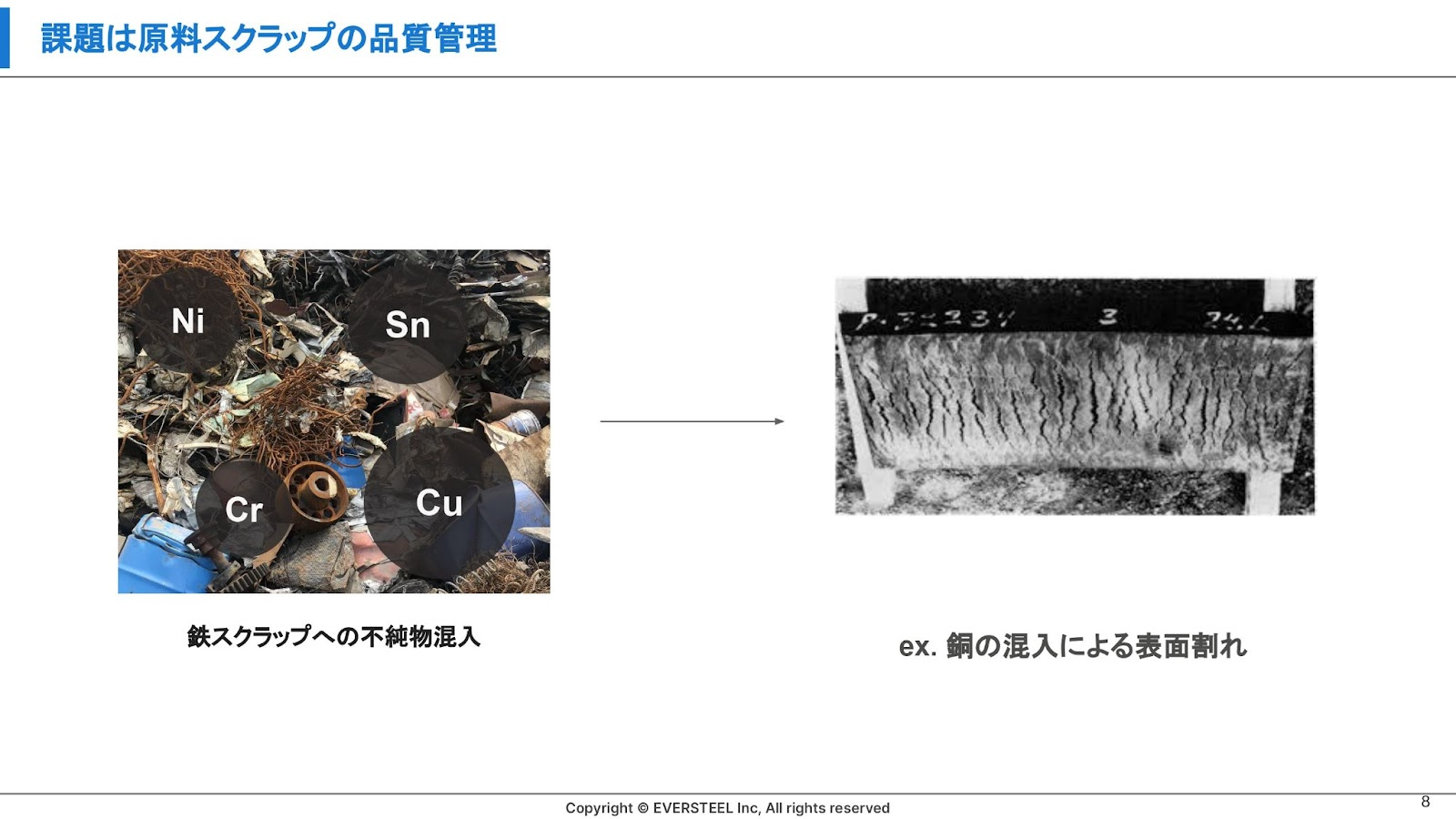

ただ、この鉄のリサイクルが抱える課題が、不純物の混入です。

銅だったり、錫(すず)だったり、鉄ではない元素が混ざることで、スライドの右の写真のように鉄の表面が割れて、大規模な損害を及ぼしてしまいます。

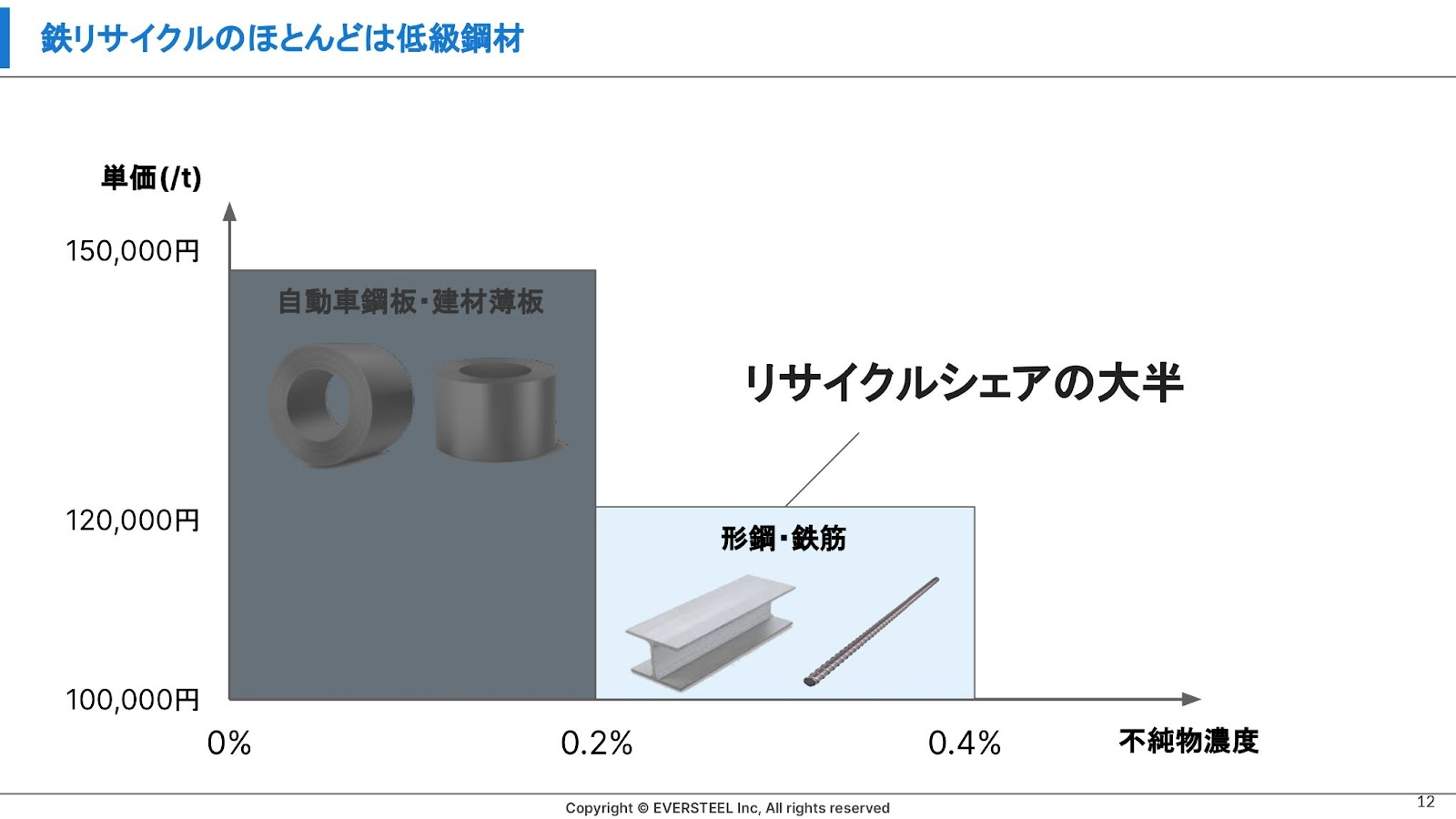

不純物濃度が0.2~0.4%でも鉄の品質は低下

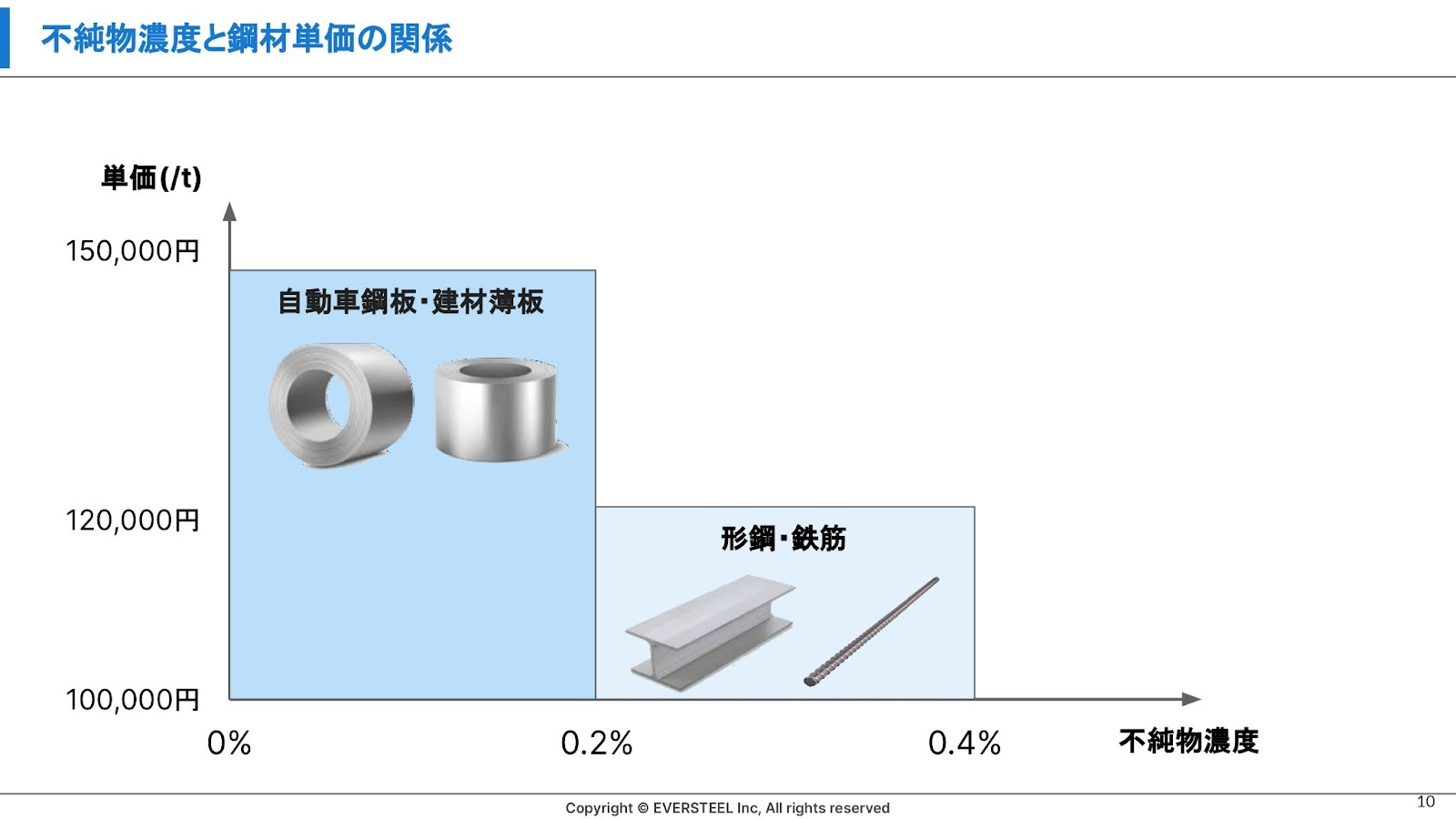

不純物と鉄の話を、もう少しさせてください。

このグラフは、右の軸が混入する不純物の濃度、左の軸が作れる鋼材の単価を示しています。

一番左の、不純物がほとんど入っていない純度の高い鉄からは、自動車用鋼板のような、生産した後に曲げたり、衝撃があっても耐えられたりする、高級な材を作ることができます。

次に、0.2~0.4%の場合、鉄はとても不純物に敏感なため、たったこれだけの不純物が入るだけで、作れる鉄の品質が落ちてしまいます。

建築用の形鋼や棒鋼など、一旦生産された後の加工はほとんどないような材しか作れなくなってしまいます。

今の鉄リサイクルでは高級材生産は困難

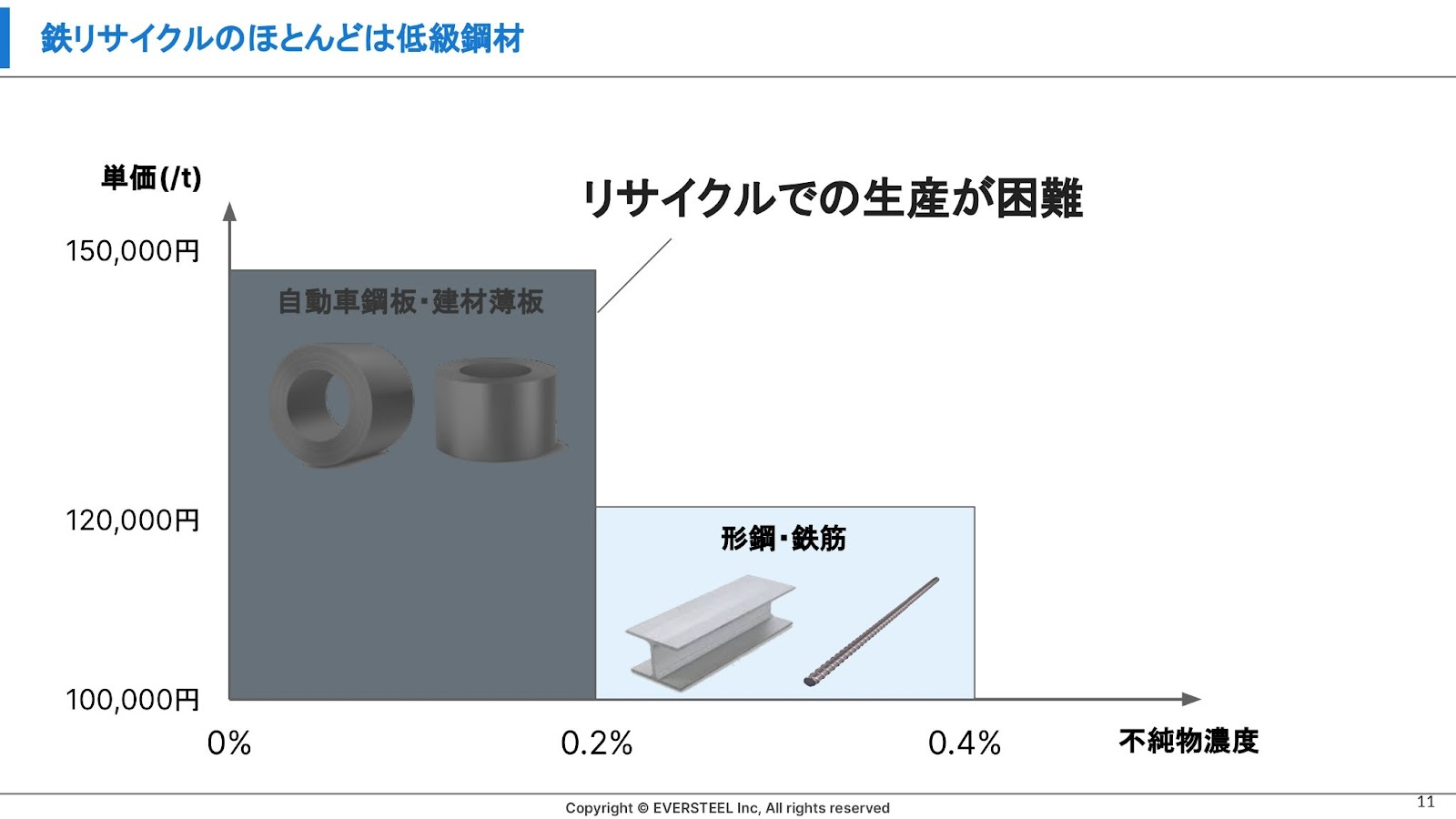

そもそも、今の鉄リサイクルでは、高級材はほとんど作れません。

頑張って不純物が入るのを抑制しようとして、やっと作れるのがこの低級な材です。

リサイクルのシェアは、たいてい形鋼や棒鋼に集中しています。

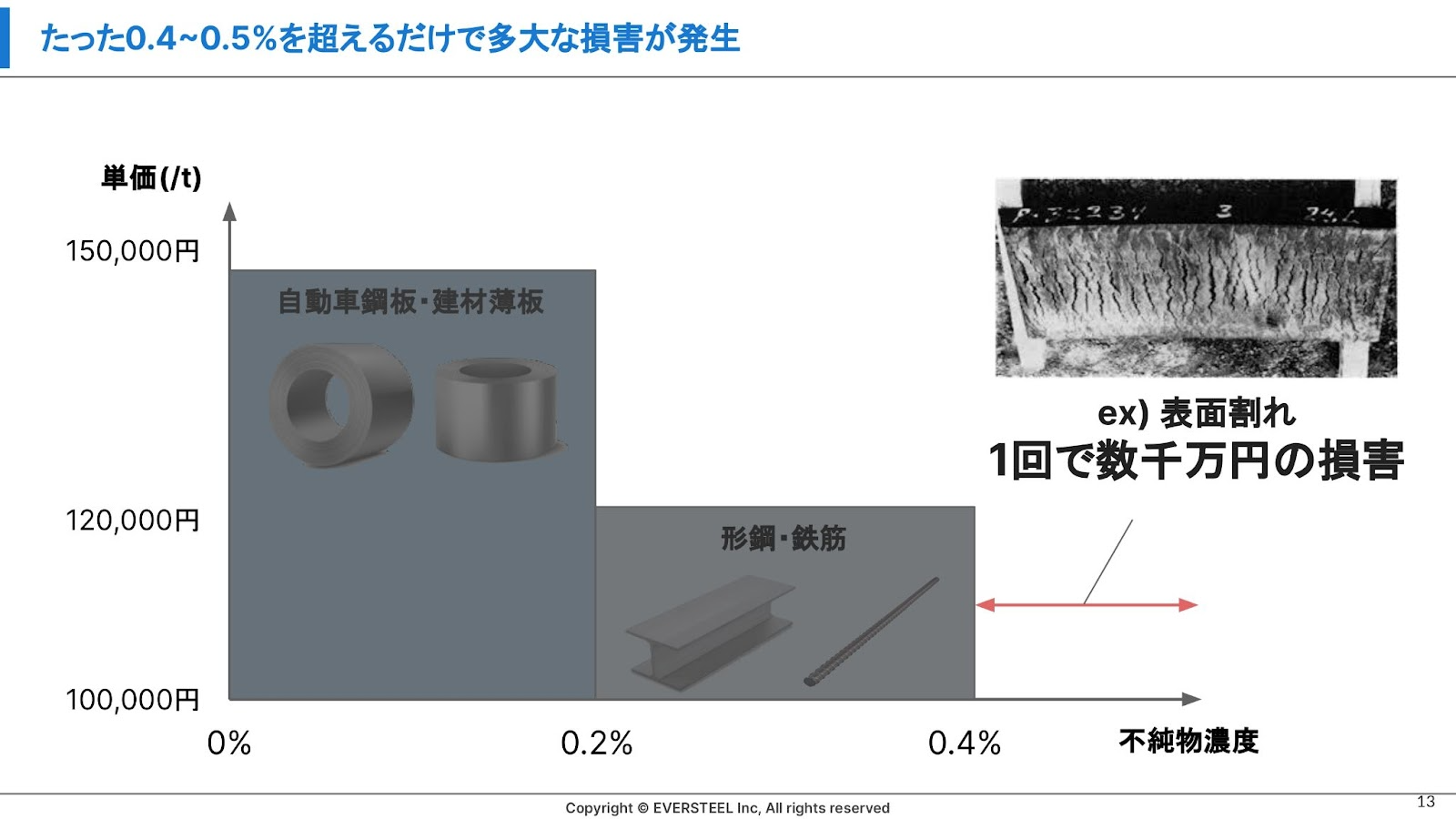

不純物濃度が0.4〜0.5%を超えれば数千万円規模の損害

しかも、たった0.4〜0.5%を超えると、もう鉄として生産できなくなります。

鉄にこのように不純物が入ると、鉄の表面が割れてしまいます。

鉄は1回に100~200t作りますが、溶けて初めて成分が分かるので、全てが台無しになってゴミになってしまい、1回で数千万円規模の損害が起きてしまいます。

現場では大量の鉄スクラップを熟練者が選別

この課題を解決するには、原料となる鉄の選別をすることが必要になってきます。

スライドの画像は実際のスクラップですが、例えば、この中で絶対に取り除かなければいけないのは、右端にある産業用のモーターです。

中に銅のコイルがたくさん入っていますが、外側は鉄なので、マグネットで選別することができないのです。

こういうものを見つけていかなければいけません。

これはすごく大変な作業なのですが、鉄鋼メーカーの現場の人々がこれを行っています。

鉄スクラップはトラックで運ばれてきますが、左の写真のようにトラックで運ばれてきたスクラップを、大きなマグネットで少しずつ、少しずつ荷下ろししていきます。

現場の熟練の人たちは、スクラップの表面を上から見て、何かまずいものがあれば一度下に荷下ろしをし、一つ一つ手で選別しているのが現状です。

1工場で、1,000t、2,000tと運ばれてくるスクラップを、10人くらいの熟練の人がさばいています。

でも、どうしてもヒューマンエラーが避けられないというのが実態なのです。

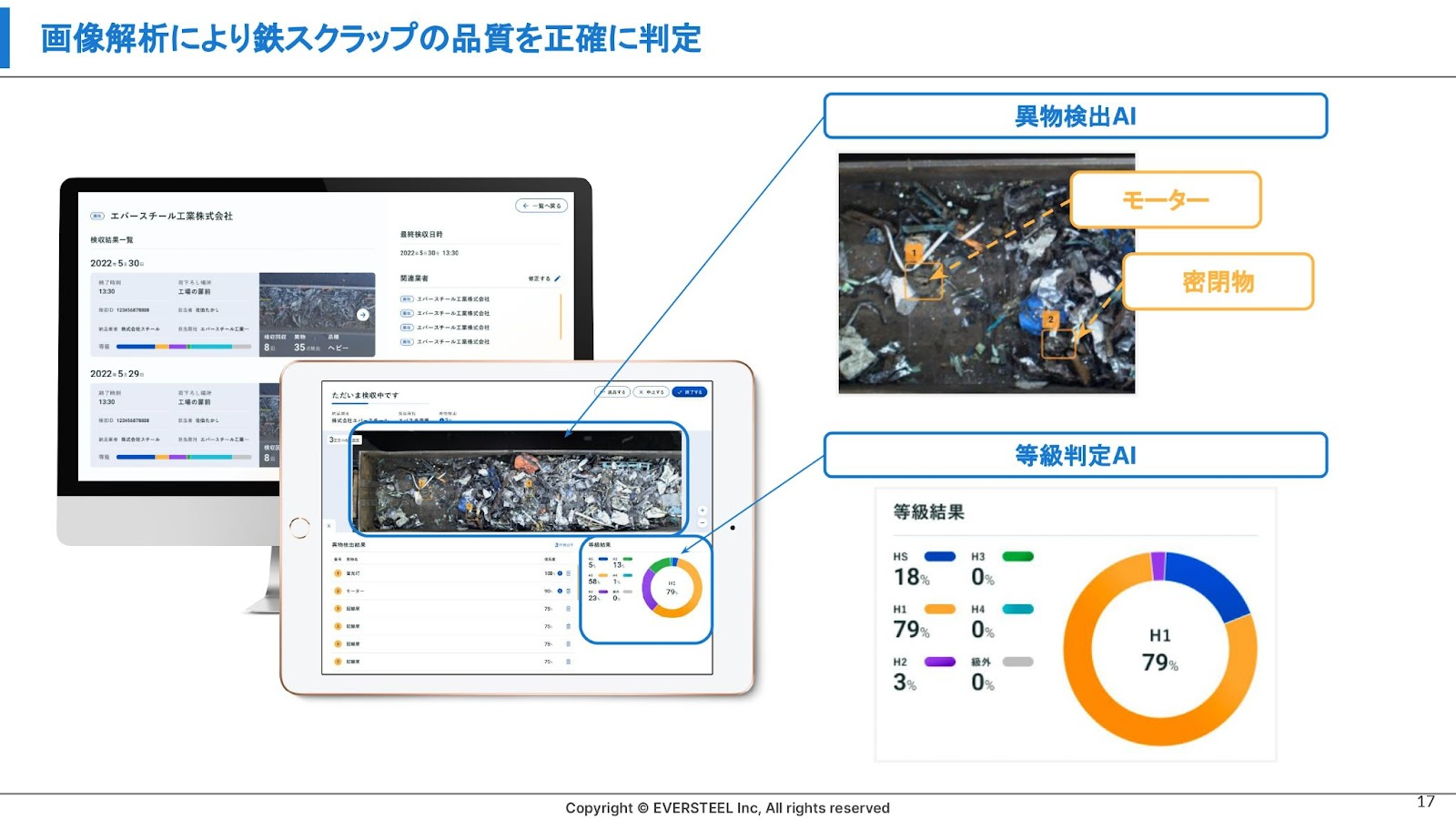

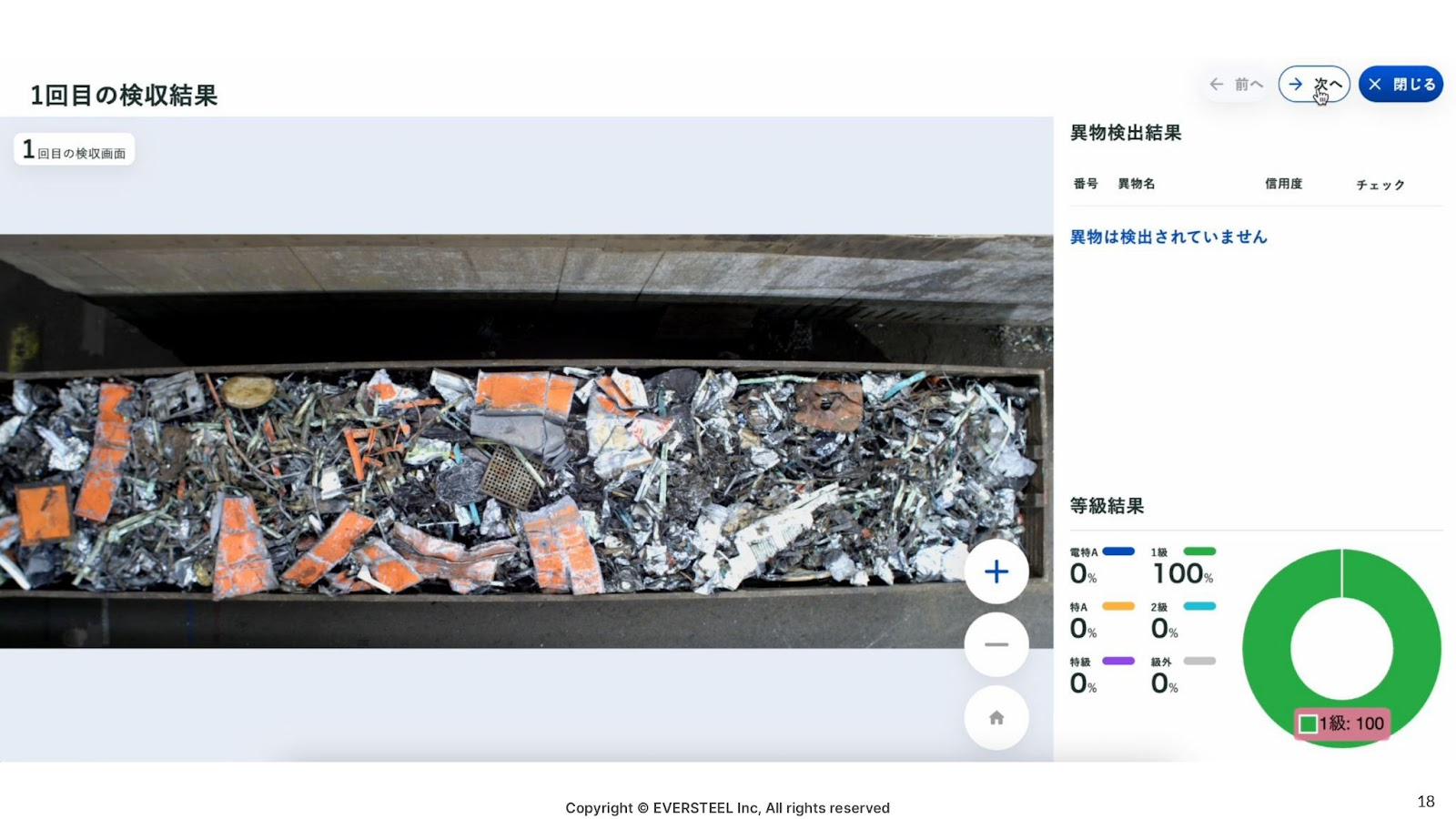

画像解析により異物を検出

これを何とか解決していくのが、弊社の画像認識の製品です。

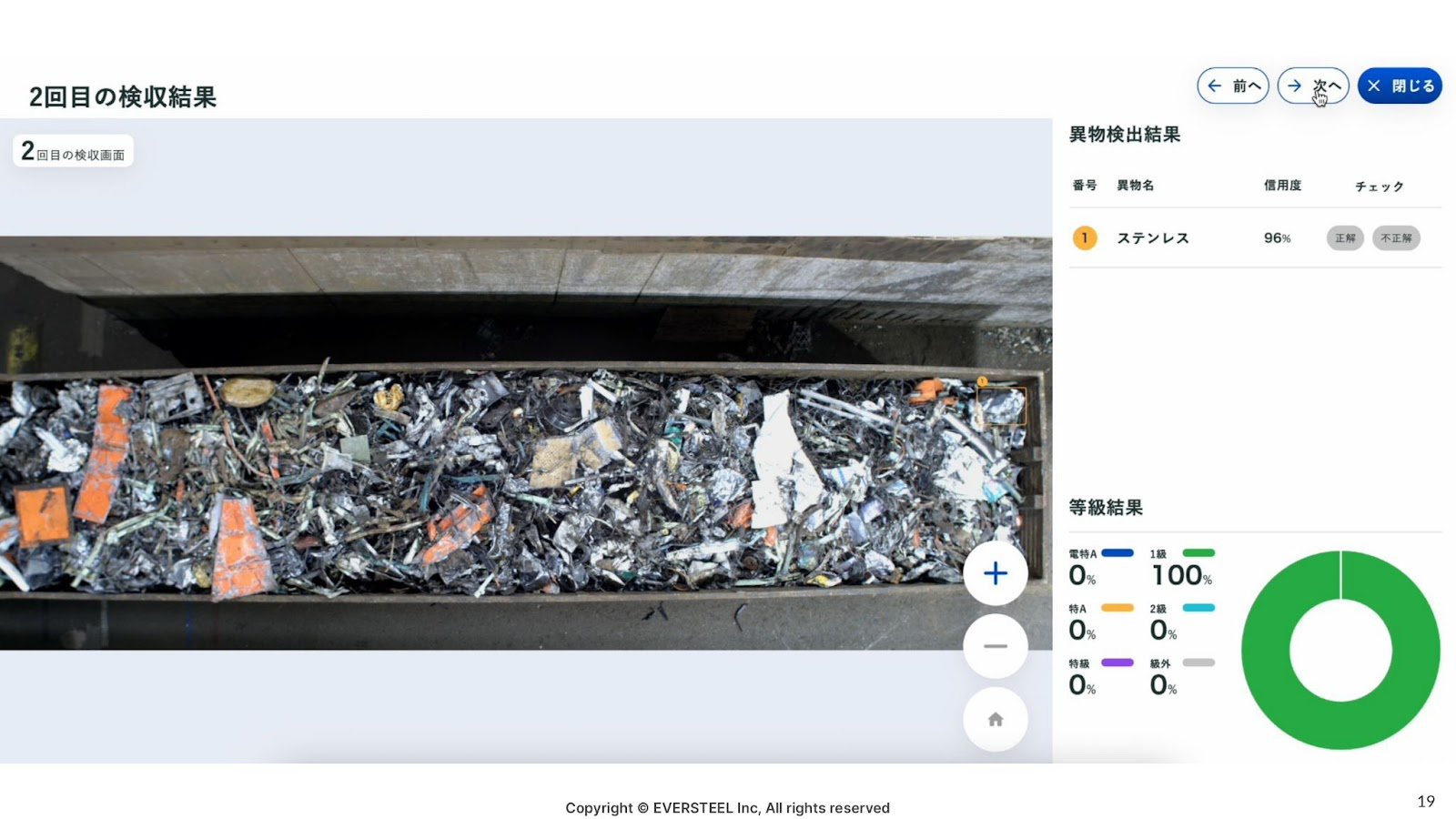

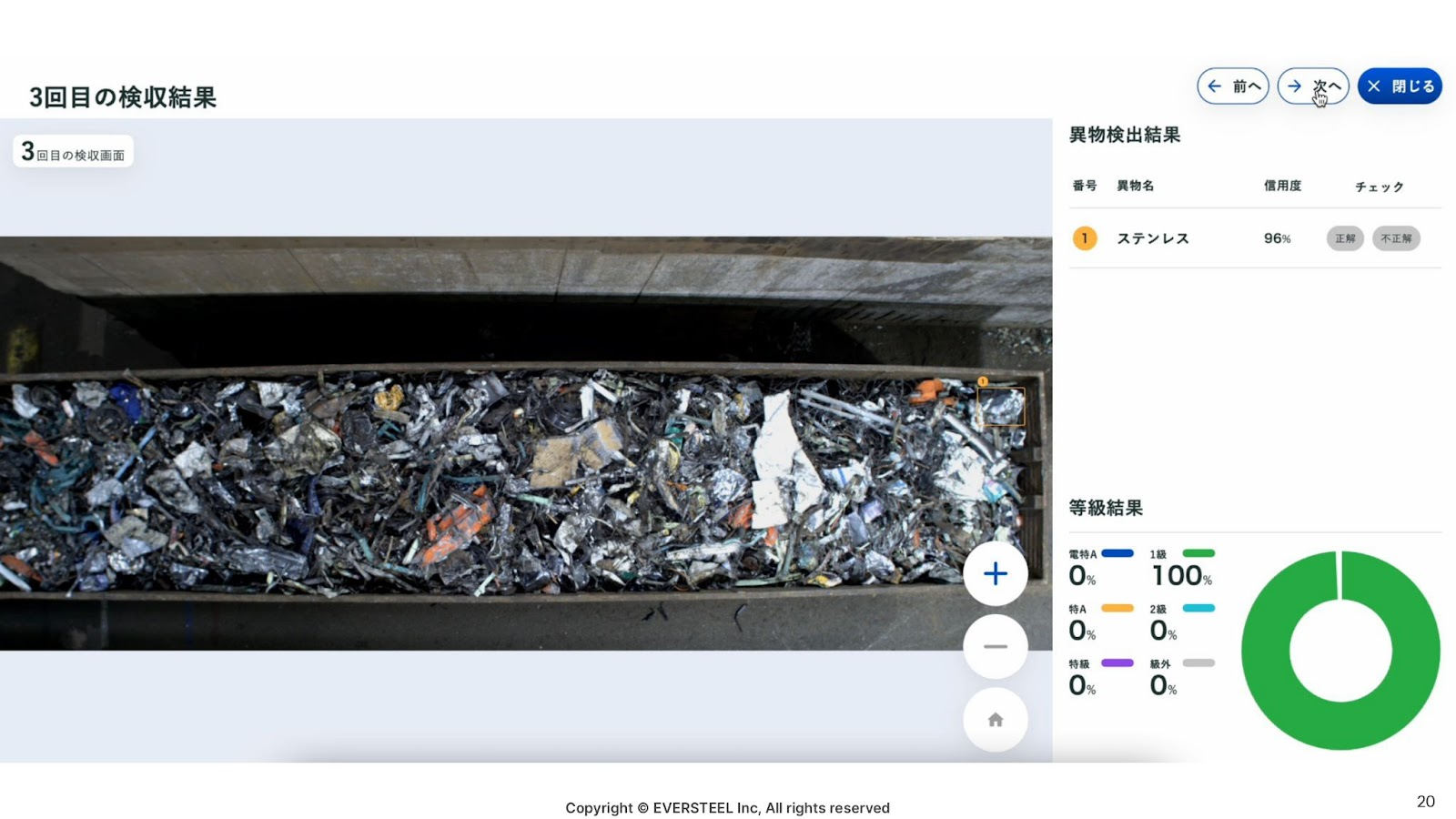

簡単なデモです。

トラックに積まれたスクラップを撮影しておくと、弊社のAIが表面をスキャンしていきます。

マグネットで少しずつ、少しずつ荷下ろしされると、下から新しい表面が出てきます。

これを自動で検知し、再度スキャンし、何かまずいものがあれば検知します。

右上のあたり、少し小さいですが、ステンレスが検知されていますね。

クロムやニッケルなど、鉄ではない元素がたくさん入っている部材です。

これらを検知して現場の人にアラートを出し、一つ一つ除去していただきます。

鉄スクラップ検収AIで国内初の実運用を開始

先月(2023年1月)、弊社の製品は、国内で初の実運用を迎えました。

▶EVERSTEEL、東京製鐵と鉄スクラップ自動解析AIシステムの基幹システム連携完了(PR TIMES)

弊社AIは宇都宮で健気に毎日動いているのですが、メディアにもかなり取り上げていただきました。

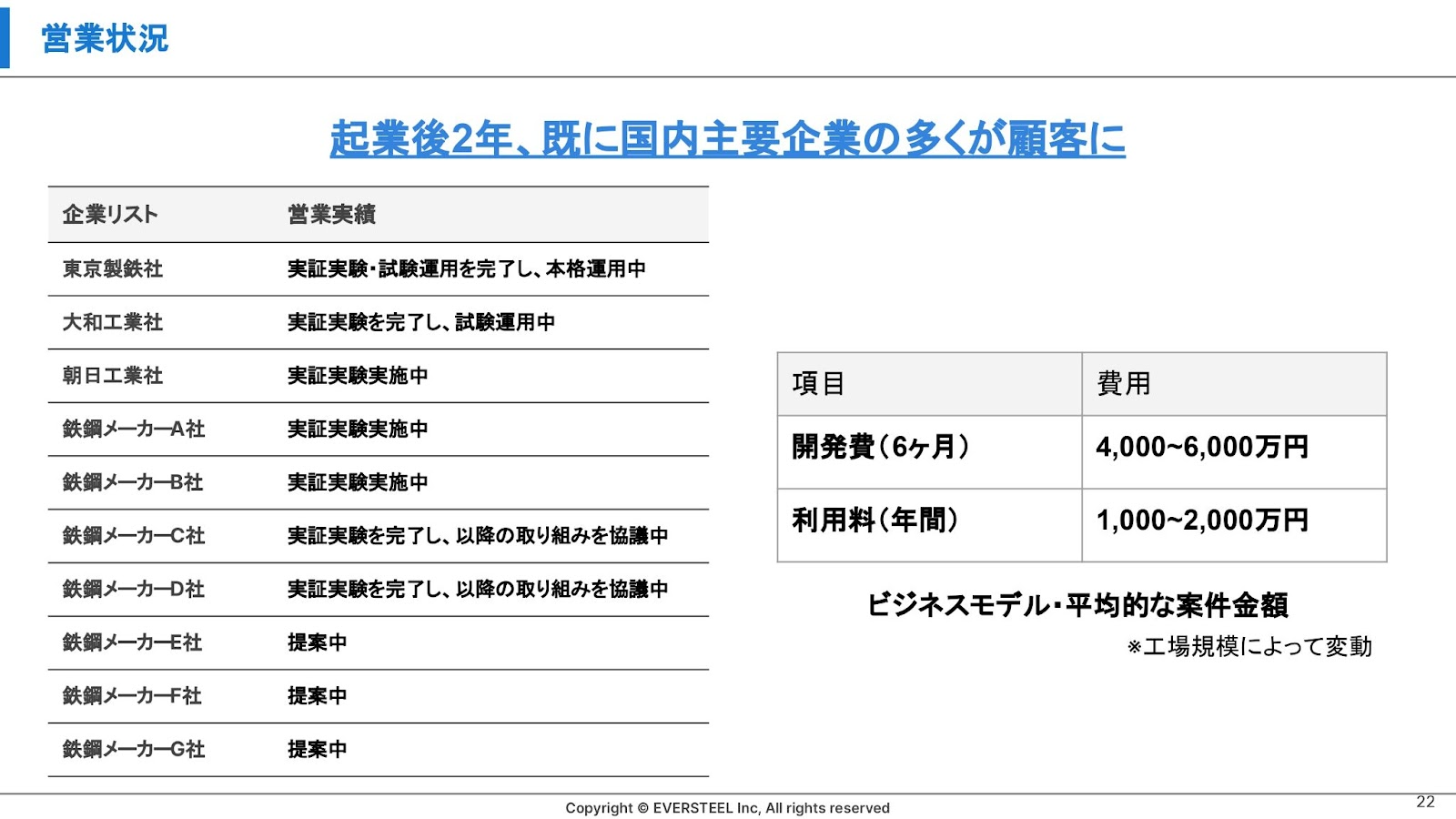

国内主要鉄鋼メーカー5社と取引

我々は大学発のベンチャーで、起業して2年くらいですが、国内の主要鉄鋼メーカーがお客様としてついてきました。

今、5社と取引をさせていただいており、今年1月に入ってからさらに3、4社、新しくお話が舞い込んできています。

スライドの右側にビジネスモデルや平均的な金額を書いていますが、開発費用をまず頂き、その後はSaaSとして展開するAI製品です。

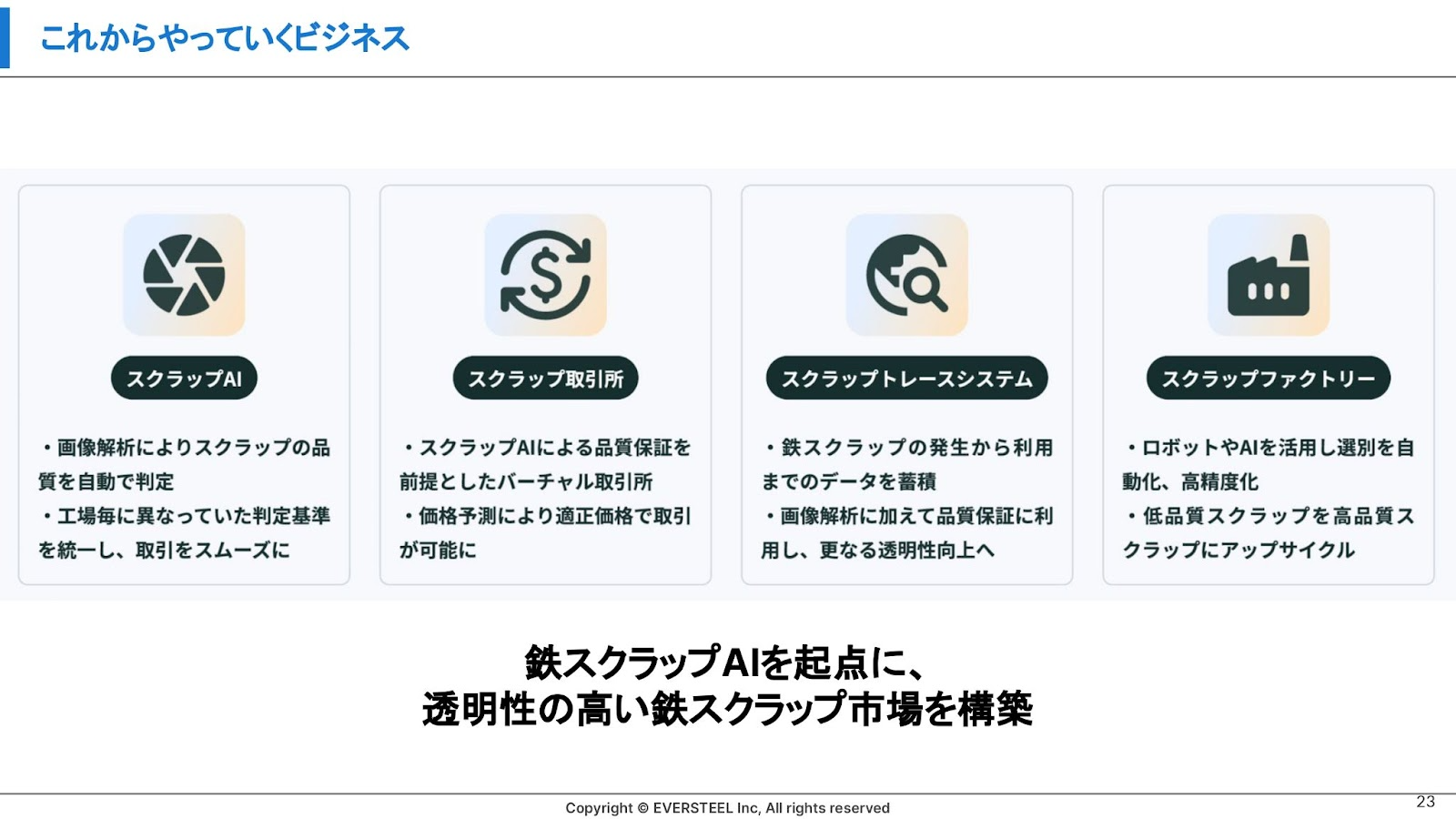

目標は透明性の高い鉄スクラップ市場の構築

我々のAIは、不純物を検知しているだけなのです。

我々にとってはこれが1歩目で、これが絶対に必要だと信じてここから取り組んでいるわけですが、除去はしていないことが抱えている課題です。

今後、社会全体のシステムとして、不純物が混入しない、品質の良いスクラップが評価される、そんな、より透明な市場自体を作っていきたいと思っています。

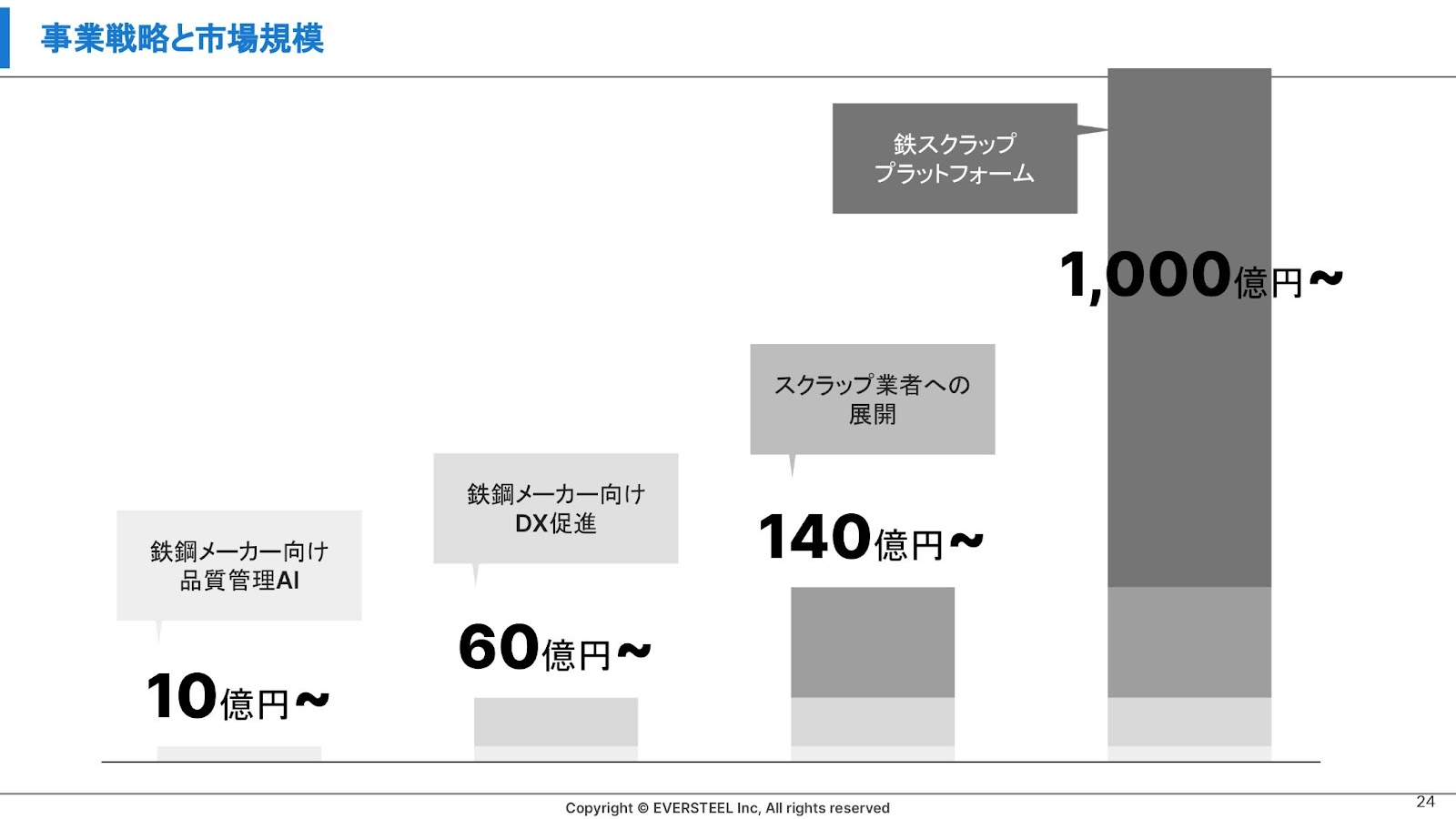

我々が今取り組んでいるのは、スライドの一番左の、10億円規模のマーケットです。

ゆくゆくは鉄のマーケットを作っていくことで、これを1,000億円規模のマーケットに広げていきたいと考えています。

「Car to Car」を実現する!

我々は、東京大学の、材料、工学、鉄リサイクルを専門とするメンバーで立ち上げた、リサイクルの会社です。

AIの会社ではありません。

我々は、今まで悲願として捉えられていた「Car to Car」を実現します。

EVERSTEELでした、ありがとうございました。

(終)

▶カタパルトの結果速報、ICCサミットの最新情報は公式Twitterをぜひご覧ください!

▶新着記事を公式LINEで配信しています。友だち申請はこちらから!

▶過去のカタパルトライブ中継のアーカイブも見られます! ICCのYouTubeチャンネルはこちらから!

編集チーム:小林 雅/浅郷 浩子/小林 弘美/正能 由佳/戸田 秀成