▶新着記事を公式LINEでお知らせしています。友だち申請はこちらから!

▶ICCの動画コンテンツも充実! YouTubeチャンネルの登録はこちらから!

2月14日~17日の4日間にわたって開催されたICCサミット FUKUOKA 2022。その開催レポートを連続シリーズでお届けします。今回はリアルテック・カタパルトで優勝した日本環境設計社の髙尾 正樹さん自らのご案内により、2月14日に開催された特別プログラム「『服から服をつくる®︎』BRINGの北九州リサイクル工場見学ツアー」の模様をお伝えします。古着が新品の服の材料として生まれ変わる、そのプロセスとは? ぜひご覧ください。

ICCサミットは「ともに学び、ともに産業を創る。」ための場です。毎回200名以上が登壇し、総勢900名以上が参加する。そして参加者同士が朝から晩まで真剣に議論し、学び合うエクストリーム・カンファレンスです。 次回ICCサミット KYOTO 2022は、2022年9月5日〜9月8日 京都市での開催を予定しております。参加登録は公式ページのアップデートをお待ちください。

これは、日本環境設計株式会社で代表取締役 執行役員社長を務める髙尾 正樹さん(写真左)が、ICCサミットFUKUOKA 2002のリアルテック・カタパルトで優勝する2日前、2月14日のことである。

▶【速報】燃やさないリサイクルでペットボトルの完全循環を実現「BRING Technology™」(日本環境設計)がREALTECH CATAPULT優勝!(ICC FUKUOKA 2022)

ICCサミットは、昨今の状況や、登壇者のバラエティが回を重ねる毎に広がってきたこともあり、開催地にちなんだ特別プログラムを拡充している。3日間は”エクストリーム・カンファレンス”に没入していただくために、見学や体験を伴う特別プログラムは、基本的に開催前日や最終日に集めている。

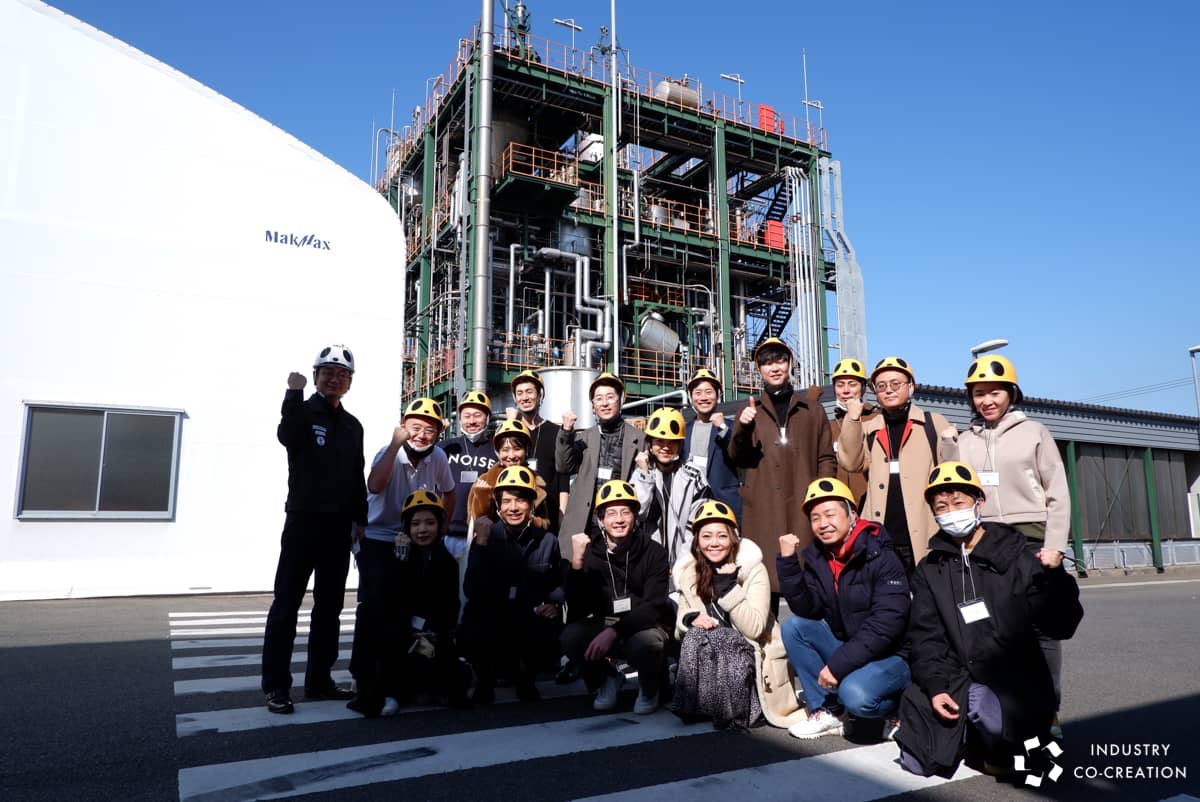

2月14日は今回ICCサミット初参加で、カタパルト登壇を2日後に控えた日本環境設計の代表を務める髙尾 正樹さん自らの案内で、「『服から服をつくる®︎』BRINGの北九州リサイクル工場見学ツアー」が開催され、20名が北九州響灘工場を訪れることになった。

北九州市にある響灘工場へ出発

日本環境設計の「BRING Technology™」は、BRINGで回収された使用済みの衣類のうち、ポリエステル素材を継続的に何度でも再利用し続けることができるテクノロジー。日本環境設計の独自の技術で、現在はポリエステルとポリエステルと同じ分子構造をしているペットボトルを対象としている。

古着としても不要になった衣類は燃やされたり埋めたて処分されたり、リサイクルが出来たとしても3度目以降は品質上焼却処分とせざるを得ないペットボトルを、永遠に同じ用途で使えるように精製する技術を持っている。極端な話、今飲み干したペットボトルを、100年先の新商品のボトルの材料にすることができるわけだ。

北九州響灘工場は衣類の工場で、回収した衣類のうちポリエステル製の服を対象にBRING Technology™により染色剤などの不純物を除去したのち、再生ポリエステル樹脂を製造、紡績メーカーに原料として卸している。ちなみにペットボトルの工場は神奈川県川崎市にある。

▶北九州響灘工場は繊維・服由来原料をケミカルリサイクルし、石油由来と同等品質の再生ポリエステルを製造しています。(BRING)

▶古着再生プロジェクト「BRING」のプロジェクトメンバーに聞く、サステナブルなものづくりの最先端!(ULLR MAG.)

▶高島屋、循環型のモノ作りプロジェクト始動 日本環境設計と提携(WWD)

集合時間は12時、JR 北九州高速鉄道小倉線小倉駅。検温と消毒を済ませ、一行はバスに乗り込んだ。

半年ぶりに集まったICC参加者の皆さんは、久しぶりの再会を喜びあい、すでに活気にあふれている。バスに乗り込み小倉駅を出発して30分ほどたつと、工業団地が集まる「北九州エコタウン」のエリアに入った。

北九州エコタウン入り口

北九州エコタウン入り口

ここは日本最大級のリサイクル工場が集まっている工業団地で、北九州市の修学旅行コースにもなっている。ほどなくして「BRING」おなじみのキャラクター、ミツバチが壁面に描かれた工場が見えてきた。

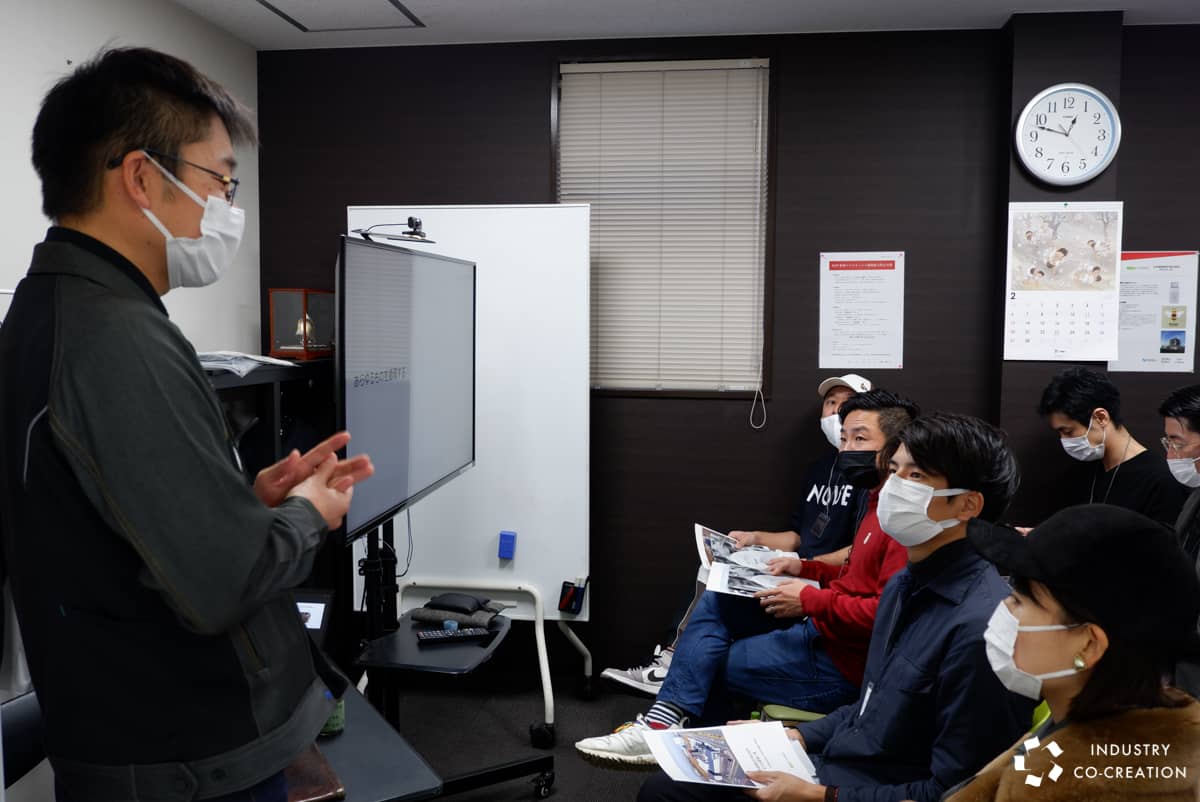

予定より少し早めに着いたものの、髙尾さんや日本環境設計の皆さんに快く迎えていただいて、特別プログラムが始まった。最初は髙尾さんからのレクチャー、続いて工場見学、質疑応答というのがこの日の流れとなる。

衣類の焼却処分という課題

髙尾さん「海外の老舗アパレルブランドが、売れ残りの衣料品を燃やしているらしい、というニュースを聞いたことがありますか? そのたった2カ月後、もう二度と燃やさないと言って話題になりました。

▶バーバリー、40億円超の売れ残り商品を燃やす「環境に優しい方法で処分している」(HuffPost Japan)

▶英バーバリー、売れ残り品の焼却処分取りやめ 毛皮使用も中止(ロイター)

洋服を作って販売しているアパレル、BRINGというアパレルブランドを展開している我々もそうですけれども、売れ残りというのはどうしても発生してしまう。それらを焼却処分することは一般的に行われてきたことで、別にファッションの業界だけにとどまることではないのですが、一つのトピックとしてニュースで大きく取り上げられました。

焼却処分する方法以外は今のところ明確な方法はないにもかかわらず、『燃やすのはダメ!』という世の中の風潮になり、2022年の1月に、フランスではある意味とても衝撃的であり、画期的な法律を施行します。

▶世界初の「衣服廃棄禁止令」がアパレルに迫る変革(東洋経済 ONLINE)

売れ残りの洋服を燃やすことを禁止だけして、次はどうするの?という状況ではあるんですが、フランス政府の取り組みとしては、付帯事項が多くついていて、できなかった際のおとがめはないものの、できることをやりなさいというものになります。

その先の方法を皆が考えて、技術開発や設備の見通しをしなさい、今後少なくとも社会はの方向に向かいますというのが、世界的な現状じゃないかと思います」

それに対しての一つの回答が、日本環境設計の「BRING Technology™」である。

古着でデロリアンを走らせる

近年、店頭やさまざまな場所での古着回収が増えているが、その終着点である難民キャンプなどではすでに古着があふれ、なおかつ一方的な受け入れは自国の繊維・縫製産業を育む余地を失うために、発展途上国では古着の受け入れを拒むような状況となっている。

髙尾さんたちはそういった古着リサイクルの問題を、「BRING」による再資源化で解決しようとしている。

最大の特徴は「燃やさない」ことによるリサイクル。従来ならば着古した古着はどこかの段階で廃棄され、焼却されるか埋め立てられるということになり、空気や海、土壌を汚染する一因にもなる。しかし「BRING」は、古い衣類に含まれるポリエステルを溶液に漬けることで分子構造を分解して(「解重合」という)、必要な物質のみを取り出して、再び構造を繋ぎ合わせることで(重合)新たなポリエステルの材料を作ることができる。

「燃やさない」ためCO2を排出しないこともあり、石油由来ポリエステル樹脂と比較して、約49%のCO2排出量削減効果が見込めるという。

アパレル業界関係者も多かった参加者たちは、SDGsに対する関心も高く「集めた古着の物流によるCO2排出量は?」(誤差程度とのこと)、「LCA(資源採取から廃棄・リサイクルまでの一連の環境負荷)についてどう考える?」(永遠に循環できるため計算法が今のところないが、リサイクルの回数が増えるほど減っていくはず)など、マニアックな質問が次々と飛び出した。

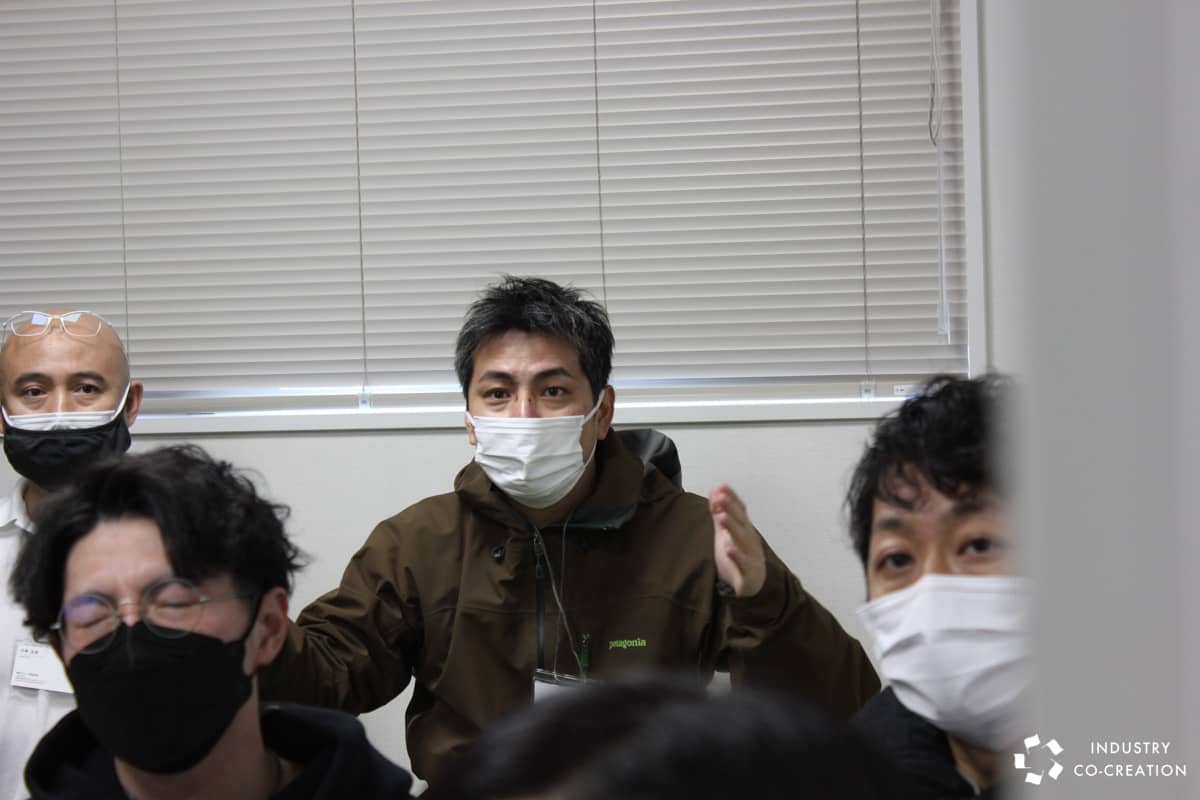

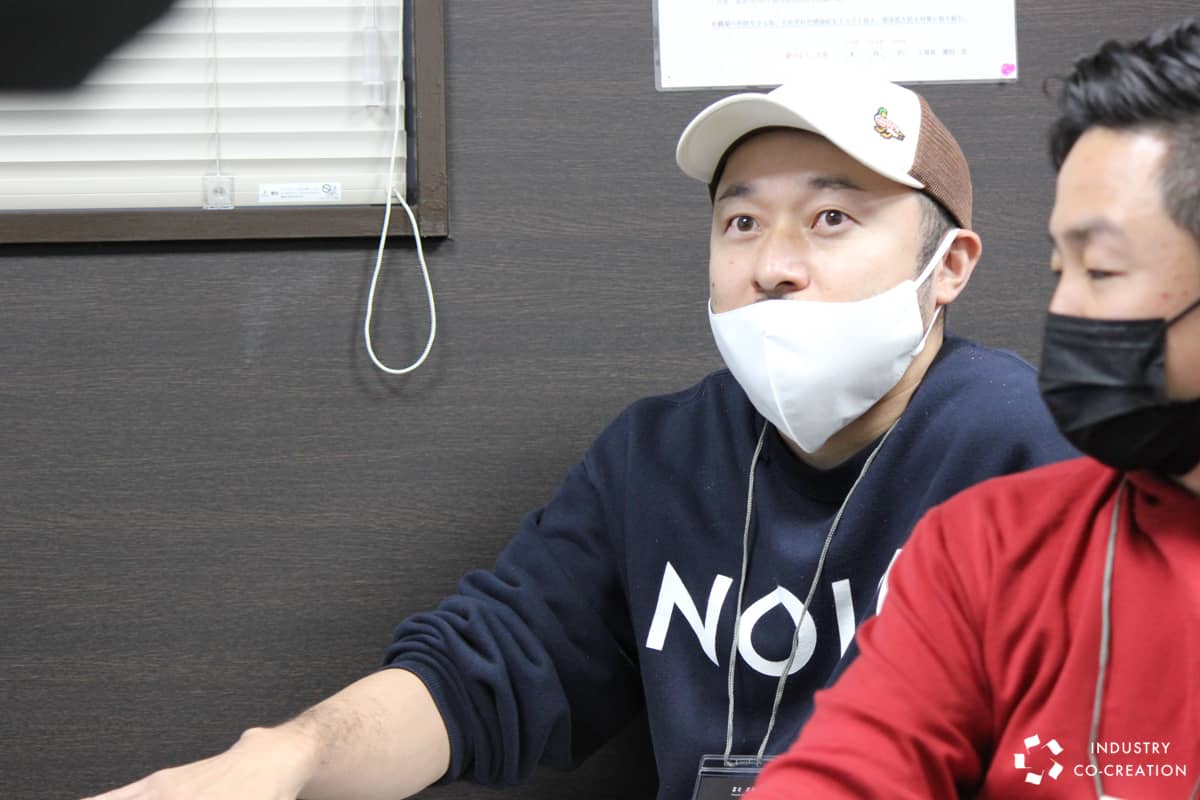

前半のレクチャーを盛り上げた三星グループ岩田 真吾さんとKAPOK JAPANの深井 喜翔さん

ファッションに限らず、生活必需品であれ嗜好品であれ、トレーサビリティや生産過程での環境への影響が言われるようになった昨今。その先鋒に挙げられているのがファッション業界だが、髙尾さんがこの事業を始めたのは2007年に遡る。

髙尾さん「現会長の岩元(美智彦さん)と僕で、服が捨てられていてめっちゃもったいない、これをなんとかしようと、その一言だけで創りました。僕は20万出して、岩元は100万円出して、合計120万円での創業です。

当時、(東京大学の)大学院生だったんですけど、研究室の教授に『ベンチャー企業をやりたいと思う』と言ったら、『研究室の研究とどっちが大事やねん』と返されて、そのまま中退して事業に取り組むことにしました」

当初から「服から服」を作りたいと思っていたものの技術的に難しかったため、最初は産学連携で「綿からエタノール」を作ることに取り組んだそうだ。

2010年6月に無印良品の5店舗から始まった衣料品回収は、2022年2月現在、全国3,000拠点に至っているが、当初は集まらずに苦労したという。「“環境のために”では誰も協力してくれない、おもしろくない」と気づいた髙尾さんは、映画『バック・トゥ・ザ・フューチャー』にヒントを得て、古着でデロリアンを走らせることを目指すことになる。

髙尾さん「2008年に阪大と共同研究した技術で、古着の綿製品を酵素で分解して発酵させて、エタノールを作ることができるようになりました。

エタノールは、車の燃料となり、走らせることができるんです。この技術は、僕自身が試験管を振って開発をした技術になるんですが、なんとか挑戦を目指しました」

「1985年、映画を作ったスピルバーグとロバート・ゼメキスは30年後の未来はごみで車が動いてる世界と思ったはず。それを実現しようと」

スポンサー探しに取り組みつつ、古着の回収を行い、また5,000円以上のお買い物をすることでデロリアンに乗車して記念撮影ができるようにしたところ、イベントを開催したショッピングモールでは過去最高の売り上げを記録。環境イベントでも人が呼べるという前例になったが、本来の目的は服を回収するという仕組み作りにあった。

リサイクル技術も工場の設計もすべて自分たちで

髙尾さん「最初は綿繊維を循環させようと思ったんだけども、あきらめました(笑)。難しすぎる。どうしても色が抜けないのと品質がよくない。世界ではまだ3社ぐらい頑張っている企業もあるので、なんとか実現してほしいですね。

僕らは方向転換をして、ポリエステルに注目をしました。もともと僕は化学工学を勉強していて、化学的な知見もあるので、その技術開発に取り組みました。それがこの工場でやってることです。集まった衣類を、分別してからポリエステル製のものはいったん分解、溶かしてしまいます。

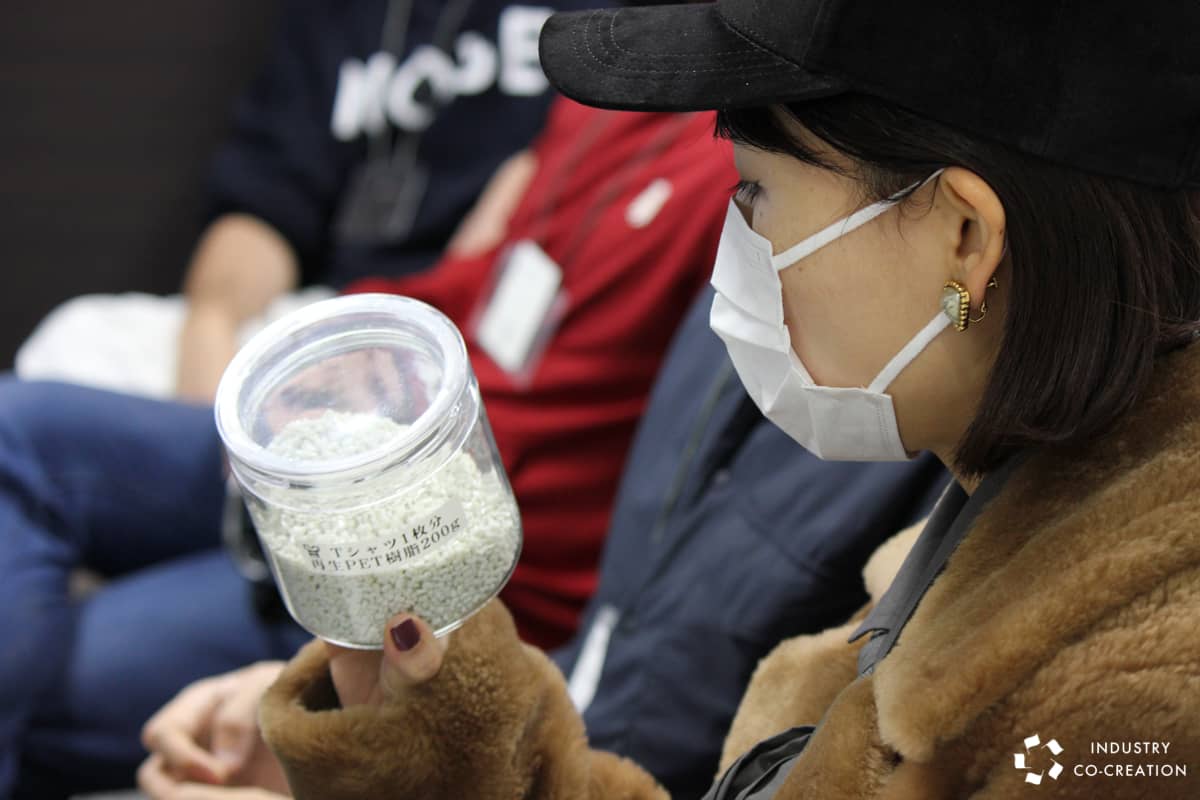

溶かした後は、そこからポリエステルのモノマーという物質を取り出します。まだ不純物がたくさん含まれている状態ですが、さっきちょっと工場から拝借してきました、200℃ぐらいのところから取ってきたばかりのため、まだ温かい状態です」 衣類をエチレングリコールで解重合したモノマー(プラスチックを構成する最小の単位)

衣類をエチレングリコールで解重合したモノマー(プラスチックを構成する最小の単位)

髙尾さん「容器の中に見える白っぽいものが、ポリエステルの原料です。周りはエチレングリコールの液体で無色なのですが、染料がいろいろ混ざってこんな色になっています。この状態でポリエステルを作ると真っ黒なものになってしまいますが、精製して色を抜く技術を開発しました。

当時は開発でいっぱいいっぱいだったので、実証プラントやスケールアップを大手に打診したのですが、条件が合わず、結局、工場まで自分たちで建てることになりました。最初は10億円ぐらいかなと思っていたのですが、設計も仕様も自分たちで決めて、建設も建設会社に頼んで自分たちで進めました。

結局全部で30億かかったうえに、毎年それなりの運転資金が出ていくんです。2014年の11月に着工して2017年12月に竣工しましたが、最初は全く動かなかった。何やっても動かないんです。

でもなんとか現場にいる人間で頑張って、2018年ぐらいから先ほどの樹脂が生産できるようになった。すると今度はこの樹脂の価格が、とんでもなく高い。ちなみに生産能力はフル生産で1000トンです。

有名ブランドを始めあらゆるところへ足を運びましたが『こんな高い樹脂は買えない』と、何回言われたことか。でも値段は一切下げることはできない。何故なら、サステナブル素材という付加価値をぼくらは信じているからです」

気さくな髙尾さんのキャラクターもあり、実現に4年かかったという世界的ブランドへの素材提供の話などオフレコトークも多々飛び出した。誰も使っていない未知の技術を世の中に出すには、理解してもらうために時間がかかり、説明の必要がある。「本当にこの樹脂が糸になるのか?」と相手方の信頼を勝ち取ることに苦労したそうだ。

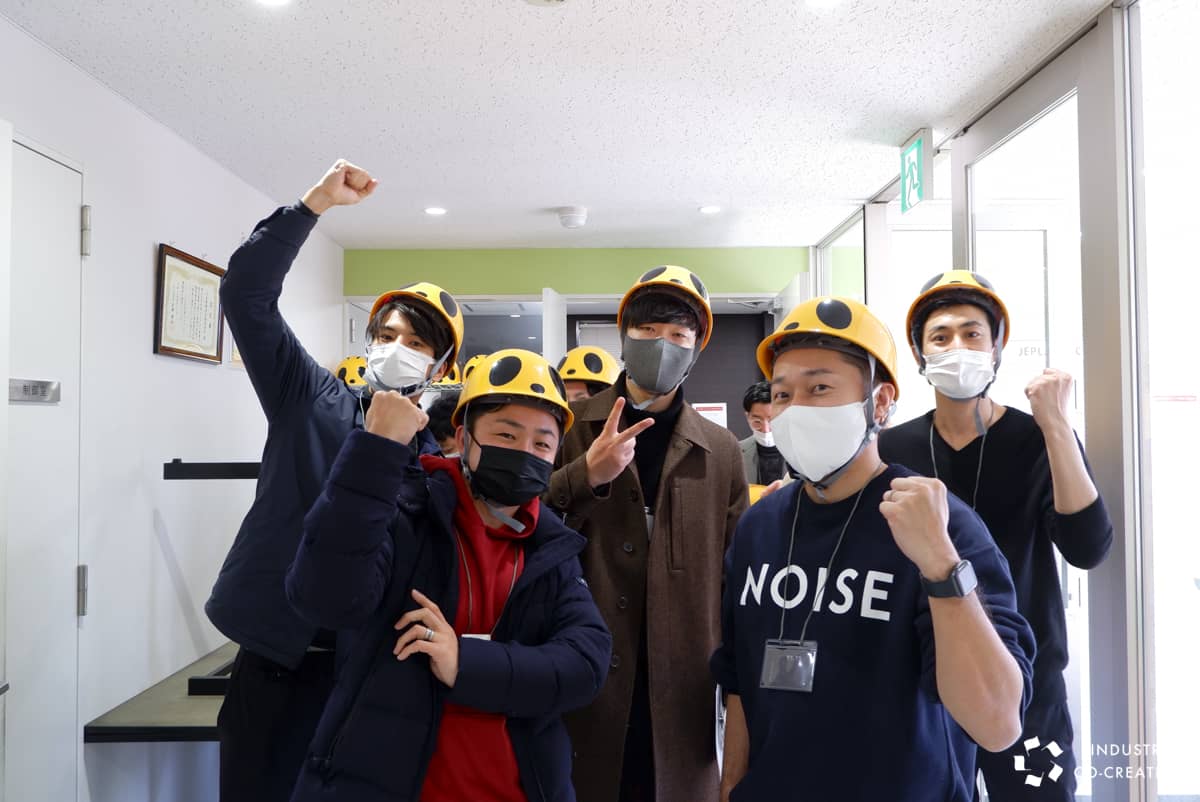

もしかしたらまだ現在進行中のものもあるかもしれないが、ユーモラスに語られるハードシングスの裏には不撓不屈の意思を感じる。積もる話は後半にということで、一同はBRINGのキャラクターである蜂が描かれたヘルメットをかぶり、見学へ出発した。

工場見学へ出発!

まず一行が訪れたのは、回収された服を仕分けする部屋。積まれたダンボールには、ICCにも馴染みのある企業名が見える。

無音、無臭のリサイクル工場

ソートセンターや倉庫を抜けて外に出ると、ウェブサイトでも見たことのある工場全景が見えるフォトスポット。雲ひとつない晴天で、左側に濃い影が出てしまっているが、カラフルな工場が晴天に映える。

髙尾さん「ここでポリエステルを蒸留しています。蒸留するための運転条件は門外不出です」

テント倉庫では、写真右側にある大きなタンク3つに糸くずなどが入れられ、完全循環のサイクルに入っていく

テント倉庫では、写真右側にある大きなタンク3つに糸くずなどが入れられ、完全循環のサイクルに入っていく

リサイクル工場というと、大きな溶鉱炉があって焼却したり何かを混ぜて煮たり、大きな音がずっとしていたり、変なにおいがするイメージを勝手に持っていたが、この工場は音もなく、ホコリも煙も出さず、動いているのかすらわからない、とても静かなものだった。

後日リアルテック・カタパルト登壇の当日に改めて聞いたところ、この”再資源化”の技術を考え始めたのは1998年とのこと。24年間の研究開発が、古着を「燃やさない」で、再資源化させる工場に結実しているのである。

世界で使われるリサイクル技術を目指して

さて、再び会議室に戻った一行は、次々と質問を髙尾さんに投げかけた。

「リサイクルする場合、対象物を洗浄する際に環境汚染の問題があると最近聞くこともあるが、この工場では衣類を洗っている過程は存在するのか」

→その必要がないので洗っていない。(編集注:回収条件には洗濯済みの古着であることとされている)

「今はポリエステル100%の樹脂に循環ということだが、将来的にはポリ混なども考えている?」

→考えている。

「循環は服から服なくて、別のものに素材を使ってもいいのではないか?」

→別のものになったとき、その先で燃やしているかどうかなどがわからなくなるから、服を服で循環させることにこだわっている。服を服で循環させている限り「燃やしていない」と断言できる。

「再生したポリエステルは、石油由来と完全に同じくらいの品質なのか?」

→同等品質に近いです。紡績のときの効率、染色の色味や色ブレには影響がなく、手触りも遜色ない。

「ペレットをどうやって糸にするのか?」

→溶かしたものを引っ張って糸にする

Makuake坊垣さんが見ているのはTシャツ1枚分の樹脂ペレット

Makuake坊垣さんが見ているのはTシャツ1枚分の樹脂ペレット

すでにBRINGとの協業を始めているFABRIC TOKYOの森さんを始め、参加者の皆さんは「BRING」が進めているフランスの国営企業とのタッグに興味津々だ。

▶FABRIC TOKYO、オーダースーツのD2C企業が再生素材使った循環型モデルに挑戦(リサイクル通信)

髙尾さん「このリサイクル技術をフランス政府系研究機関の子会社であるAxensという会社と提携することで、苦労に苦労を重ねて完成させたプロセスを、技術ライセンスとして全世界に展開して収益化することを目指しています。特許戦略にも専門のチームがいる、世界に2社しかないような企業です。

▶日本環境設計、仏企業・研究機関とリサイクル事業で連携。「サーキュラーエコノミーにおける両国の重要な成果を象徴」 (Circular Economy Hub)

▶Axens、IFPEN、日本環境設計は使用済みPETのリサイクルに向けて共同で技術開発及び事業化を開始します(PRTIMES)

例えば日本でも多くの企業が、今は石油由来のポリエステルを作っています。そこに、もし僕らの技術を入れることができたら、それらの工場でペットボトルや洋服の原材料をリサイクルしたものから、製品を作ることができるようになる。

海外でも同じことが言えて、世界中のポリエステル工場にライセンスすることで、再生ポリエステルを造れるようになるし、工場ができたら、その半径例えば500km以内のいろんな原料となる廃棄物を集めてきて、その地域内での循環というものを、それぞれの地域で実現していけるんじゃないかというのが、今の願望です。

これだけ苦労した技術なので、きちんと価値として確立させて展開できるようにしない限り、もったいなさ過ぎる(笑)」

この技術が世界に広がっていけば、便利で機能性に優れたポリエステルは石油由来の原料が不要となる。つまり服を燃やす燃料も不要になり、環境を汚染するゴミと呼ばれた物質は、リアルテック・カタパルトのプレゼンで髙尾さんが言っていたとおり、宝の山となる。ファッションを楽しむ文化はそのままに、洋服やペットボトルは永遠に循環するものになるのだ。

最後に参加者たちは、BRINGの回収ボックスに持参した古着を新しい服に生まれ変わらせるために入れた。

「化学繊維が入っているものがいいかと」とスポーツウェアを持参した坊垣さん

「化学繊維が入っているものがいいかと」とスポーツウェアを持参した坊垣さん

前回カタパルトに登壇したDodici大河内さんとHERGの内柴さん。内柴さんは自身のブランドのウェアを次のサイクルに回した

前回カタパルトに登壇したDodici大河内さんとHERGの内柴さん。内柴さんは自身のブランドのウェアを次のサイクルに回した

髙尾さんは最後に「みなさん、当社のリサイクルのシンボルマークであるハチのようになって、いろんなものを持ってきて、リサイクルに参加してくださいね」と言った。

◆ ◆ ◆ ◆ ◆

今回の工場見学の感想を参加者に聞いたところ、ネバーセイネバーの磐井 友幸さんは「最近、アーティストのグッズなどで、サステナブル素材じゃないとダメという依頼が増えていて、早速来週、髙尾さんとミーティングすることになりました」という。

「生地を使って、いい商品作りをできるパートナーや、企画、コンテンツ作りができるのではと思うし、具体的にもある」

コープさっぽろの対馬 慶貞さんは「直接自分たちの事業に関係します」と手応えを感じた様子だ。

「素晴らしかったですし、話も超マニアックで面白かった。髙尾さんと後日、直接お話することにしました。

すごく頑張っている人って、独自の研究開発で大変で物量が足りなかったり、出すところが足りなかったりする。それを我々は持っているので、マッチングができたらと思います。

我々は服は年間1,300トン、ペットボトルは500万本回収しているので、もし足りないということがあれば、お渡しするだけでもいい話かもしれないですよね」

日本中から集まった古着から、資源や環境に負担をかけずに次の洋服やファッションを作っていく「BRING」。「服から服、ペットボトルからペットボトル」にこだわった長年の開発がようやく実を結び始めた今、世界の常識を変える挑戦が始まっていることを学び、大きな刺激を得た方も多かったのではないだろうか。

それに協力したい、Co-Creationしたいという人が、次々と現れるのがこのコミュニティの素晴らしさ。常に何ができるか、素晴らしい事業に対して自分が何ができるのかを問い、すぐに行動に移している人の何と多いことか。これからの3日間、今回はいくつの「共創」が生まれるのか、早くも楽しみになる特別プログラムとなった。

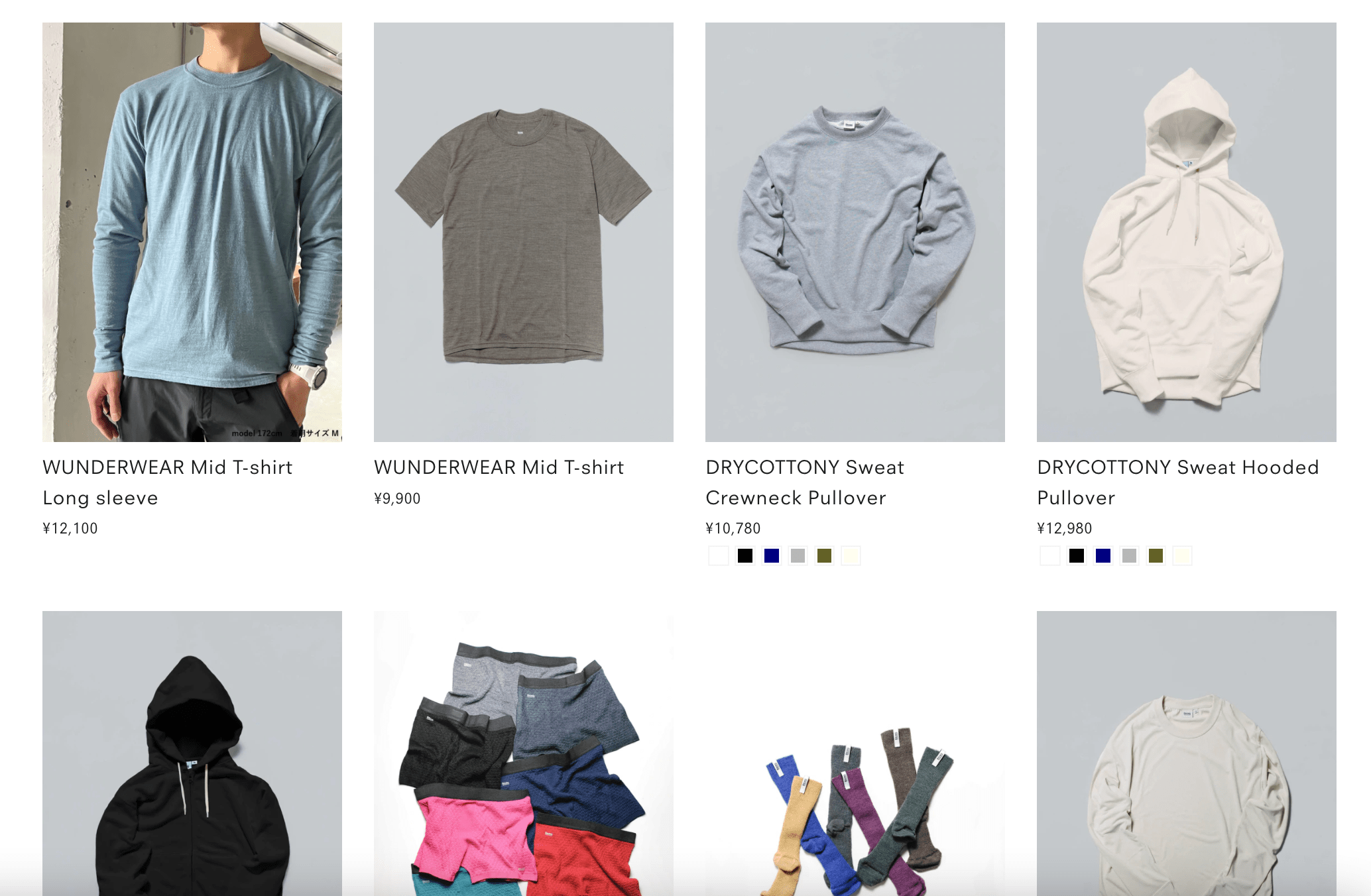

長い歳月と技術が注がれているにも関わらず決して高価ではないBRINGのアイテム。染色も一部植物染めなどにこだわっている(オンラインショップ)

長い歳月と技術が注がれているにも関わらず決して高価ではないBRINGのアイテム。染色も一部植物染めなどにこだわっている(オンラインショップ)

(続)

▶新着記事を公式LINEでお知らせしています。友だち申請はこちらから!

▶ICCの動画コンテンツも充実! YouTubeチャンネルの登録はこちらから!

編集チーム:小林 雅/浅郷 浩子/小林 弘美/戸田 秀成

更新情報はFacebookページのフォローをお願い致します。