▶新着記事を公式LINEでお知らせしています。友だち申請はこちらから!

▶ICCの動画コンテンツも充実! YouTubeチャンネルの登録はこちらから!

ICCサミット KYOTO 2020 スタートアップ・カタパルト 総集編に登壇いただいた、アダコテック 河邑 亮太さんのプレゼンテーション動画【「アダコテック」は検査・検品作業を自動化し、労働力不足の解決とモノづくりの進化に寄与する】の文字起こし版をお届けします。ぜひご覧ください!

ICCサミットは「ともに学び、ともに産業を創る。」ための場です。毎回200名以上が登壇し、総勢900名以上が参加する。そして参加者同士が朝から晩まで真剣に議論し、学び合うエクストリーム・カンファレンスです。 次回ICCサミット FUKUOKA 2021は、2021年2月15日〜2月18日 福岡市での開催を予定しております。参加登録は公式ページをご覧ください。

本セッションは、ICCサミット KYOTO 2020 プレミアム・スポンサーのTokyo Prime にサポート頂きました。

▶【ICCサミット10回開催記念特別企画①】歴代スタートアップ・カタパルト優勝・入賞者が再登壇!ライブ中継もあります!(ICC KYOTO 2020)

▼

【登壇者情報】

2020年9月1〜3日開催

ICCサミット KYOTO 2020

Session 8A

第10回開催記念特別企画 STARTUP CATAPULT 総集編

Supported by Tokyo Prime

河邑 亮太

株式会社アダコテック

代表取締役

1987年生まれ。2011年に一橋大学法学部を卒業後、三井物産株式会社に入社。7年間、南米の自動車ビジネスを担当し、主に、在チリ子会社のターンアラウンド経営(社長補佐兼CFO)や数百億円規模のクロスボーダーM&A案件に従事。テクノロジー領域へ転身すべく、2018年4月から合同会社DMM.com。経営企画室にてVR領域での新規事業立案や社会人向けプログラミングスクールを営む子会社に出向してのPMI/経営支援を行った。2019年7月より「日本発の技術で日本のお家芸である製造業を変革する」という方向性に共鳴し、アダコテックに執行役員として参画。2020年4月より現職。産総研発の優れた画像解析技術と機械学習技術を武器に、製造業の検査検品を自動化するソフトウェアを提供している。ICCサミット FUKUOKA 2020「スタートアップ・カタパルト」優勝。

▲

河邑 亮太さん 株式会社アダコテックの河邑と申します。よろしくお願い致します。

画像解析AIでモノづくりの検査・検品を自動化「アダコテック」

我々は、独自の画像解析AIを用いて、モノづくりの検査・検品を自動化するサービスを提供しています。

日本最大級の研究機関である産業技術総合研究所の特許を活用したテクノロジーベンチャーです。

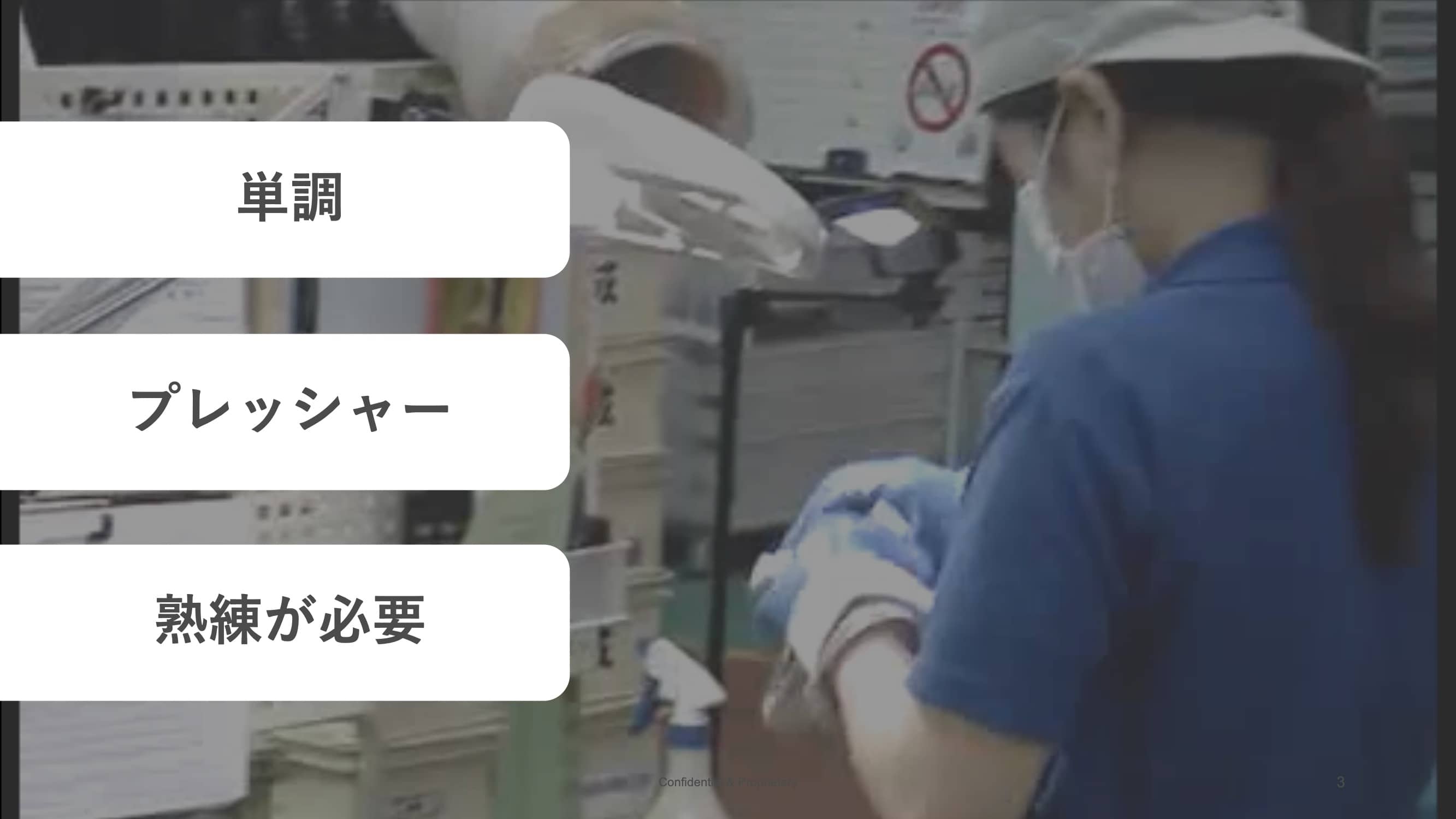

単調でプレッシャーが強く、熟練が必要な検品作業

さて、モノづくりの検査・検品ですが、まずこちらの動画をご覧ください。

女性が1個6秒くらいの速さで検査・検品を行っています。

これはなかなかつらいプロセスで、1日立ちっぱなしで8時間。数千個という部品に対して、数十ミクロンという細かい傷を探し続ける作業です。

単調ですし、プレッシャーも強く、何より単純そうに見えて、熟練が必要になっています。

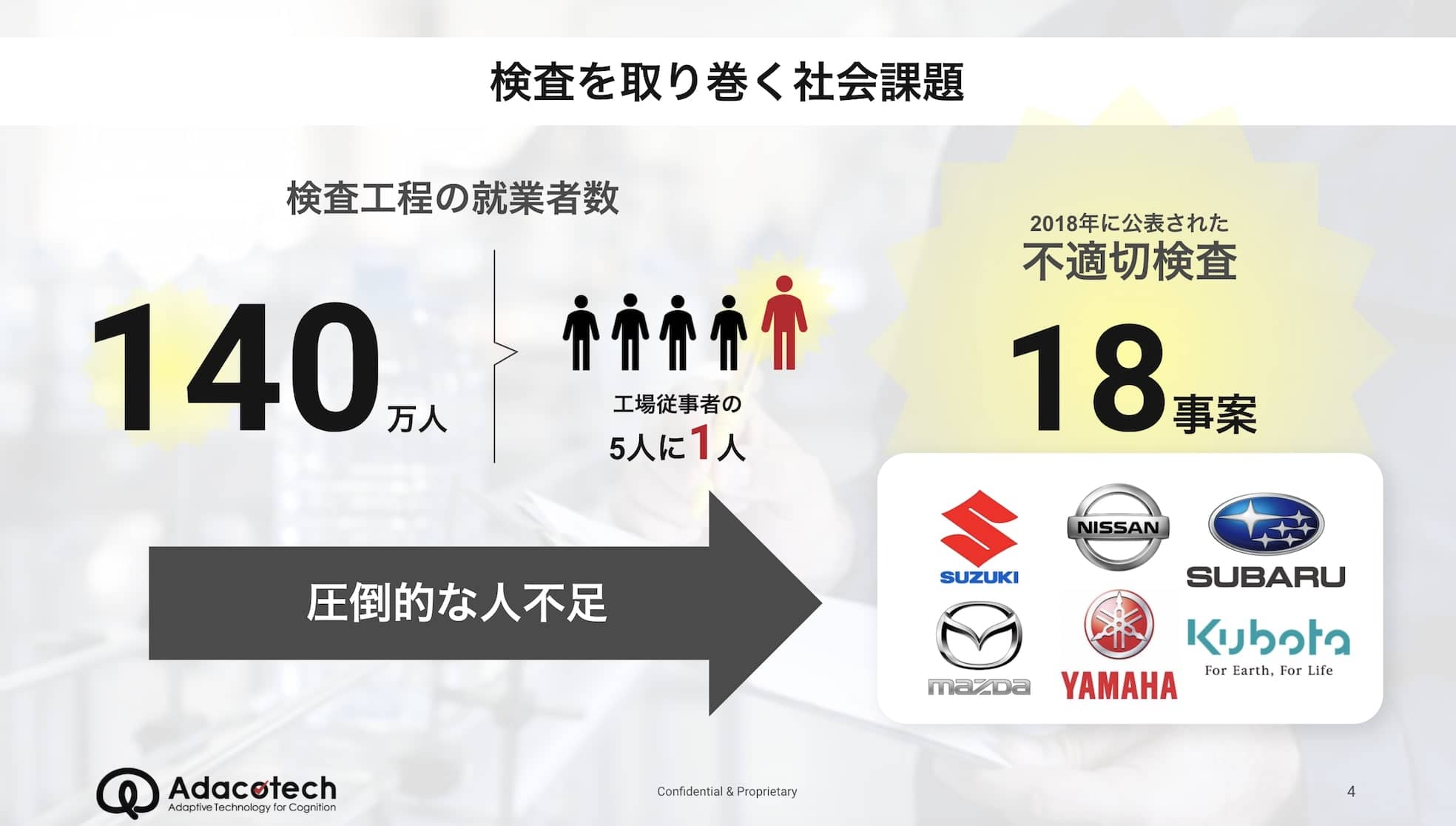

検査工程の就業者は圧倒的に不足

我々が、なぜこの検査に着目したかというと、圧倒的な人不足が背景にあります。

国内工場の5人に1人が検査に従事していると言われています。

合計すると、140万人になります。

人不足も一つのきっかけとなり、近年では多くの不適切検査事案が発生してしまっています。

再発防止への対策についての記事が先日の日経新聞に掲載されていました。

▶車3社、再発防止へ対策 完成車の検査不正問題 検査員1.9倍/投資5000億円(日経新聞2020年7月2日)

しかし、結局、検査員を1.9倍にするということで、人を増やすことでしか解決できていません。

つまり、人に圧倒的に依存しているプロセスになってしまっています。

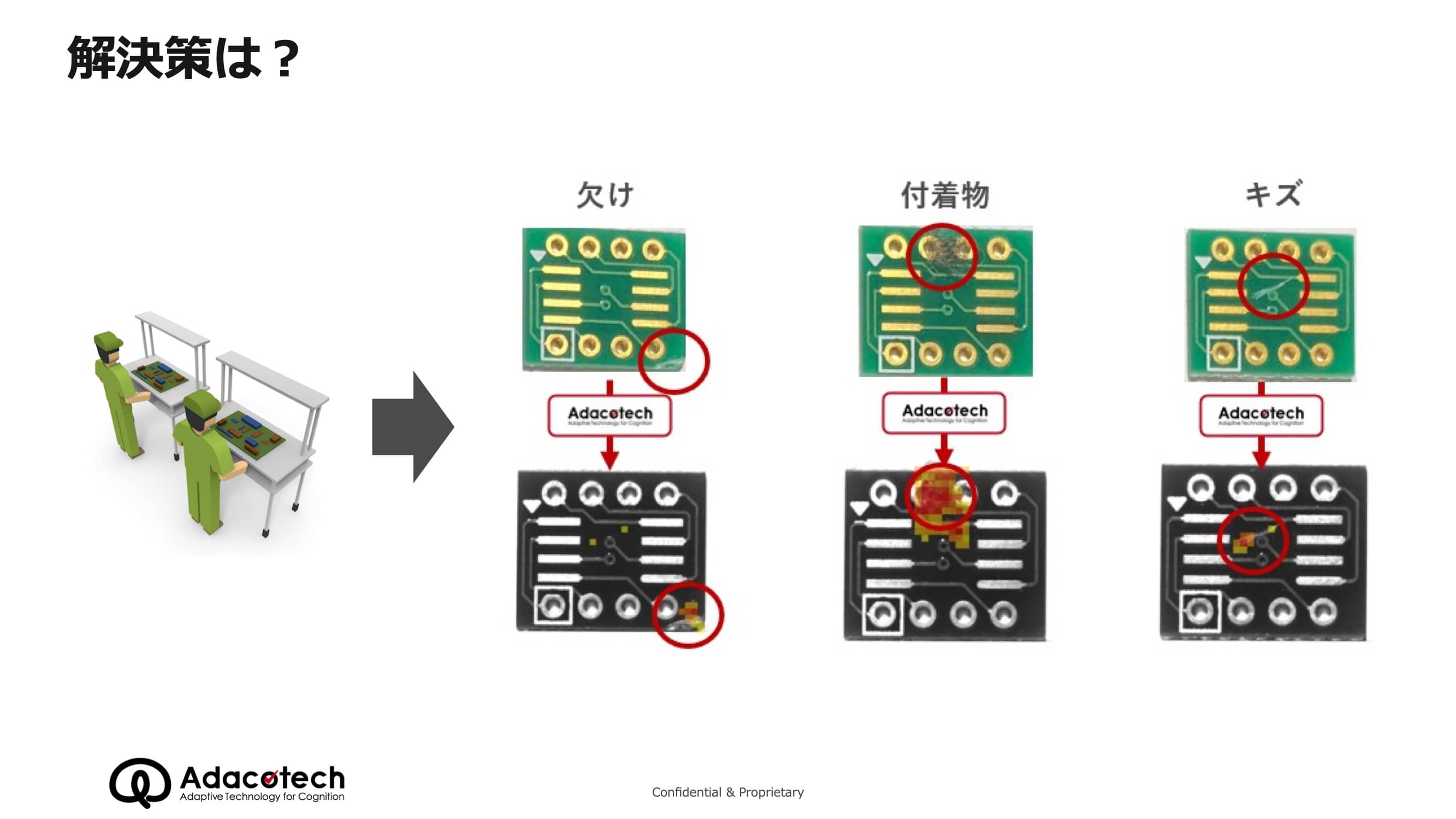

圧倒的に人間の目に依存している検査工程をどう変えるか

我々はここに対する解決策を提案するわけですが、ご想像の通り、人がやっていることを画像解析を使って、こちらのように傷を見える化しています。

しかし実はこれ簡単そうに見えて技術的にかなり難しいです。

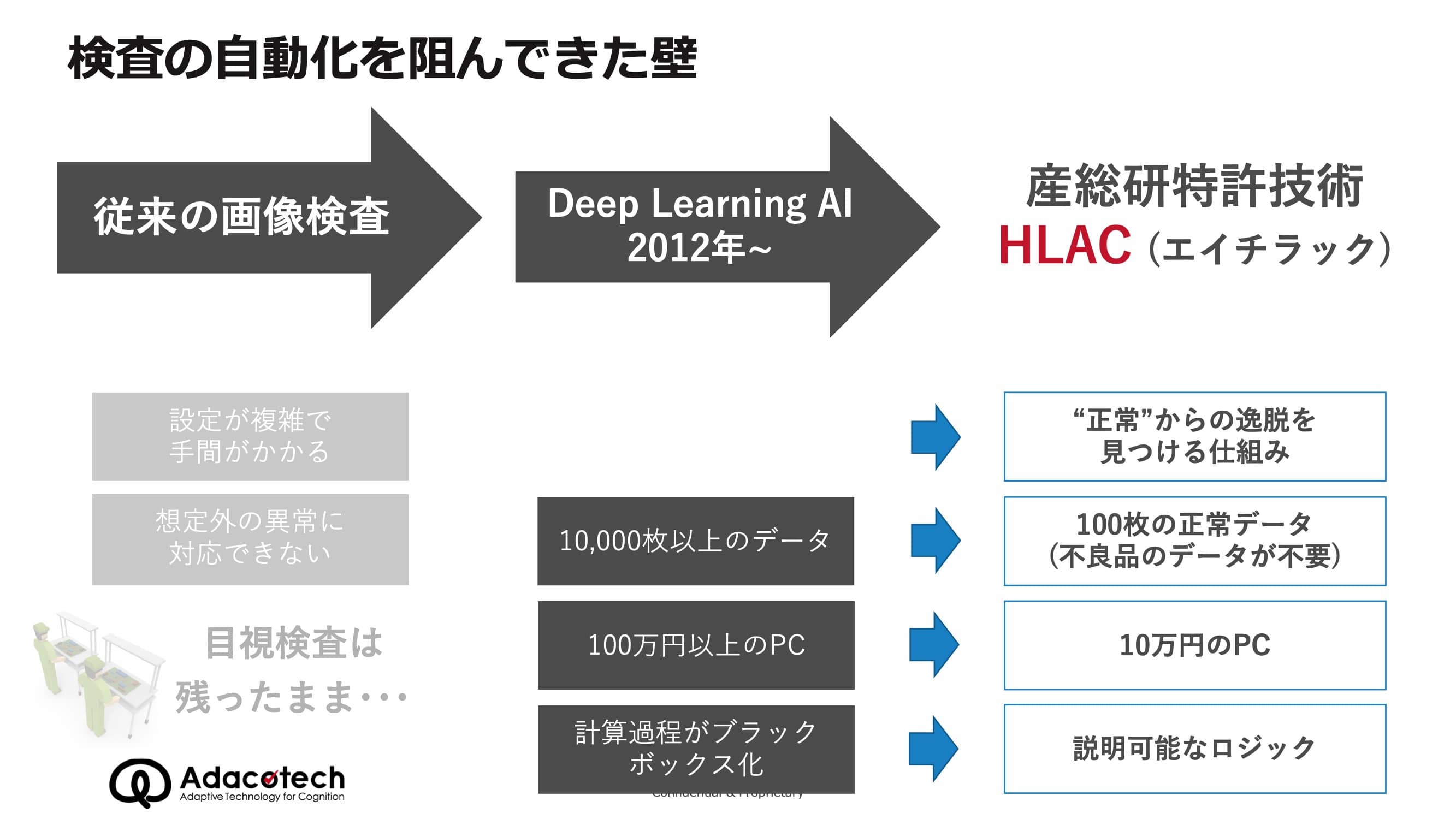

検査の自動化を阻んできた壁

これまでの検査の自動化を阻んできた壁という形でまとめました。

これまでも画像検査技術を提供する会社はありましたが、従来の技術ではやはり設定が複雑で、手間がかかります。

また、想定していなかった異常が発生してしまったときになかなか対応ができません。

つまり、精度がなかなか上がらず、目視検査は残ったままになってしまっていました。

そこで、2012年に登場したのが、ディープラーニングという皆さんご存じの技術です。

コンセプトとしては、画像をたくさん集めれば、設定が簡単になって、すぐに検査ができるということで、この業界でもかなり流行りました。

ただ、現実問題としては、結局この想定外の異常に対応できないという課題が残っています。

かつ、ディープラーニングの場合は、やはりたくさんのデータや高いパソコンが必要、そして、計算過程がブラックボックス化してしまうという問題があって、なかなか現場で実用化できていません。

ディープラーニングは、まだ現場の製造ラインではほとんど使われていない状態です。

少量の正常サンプルから異常を検知できる技術

そこに対して我々は、産総研特許技術HLAC(Higher−order Local Auto−Correlation:エイチラック)という技術を使っています。

これはどういう技術かというと、まず仕組みとしては、ディープラーニングとは根本的に違う技術を使っています。

正常からの逸脱を見つける仕組みになっていて、つまり正常ではないものを全てはじきます。

よって、想定外の異常にも対応できます。

かつ、データ数も非常に少ない正常データのみで作ることができます。

データが少ないので、安いパソコンで動き、そして計算過程も明確に説明できるので、つまり検査・検品というプロセスに関していえば、我々の技術が最もフィットした技術になっているというのが現状です。

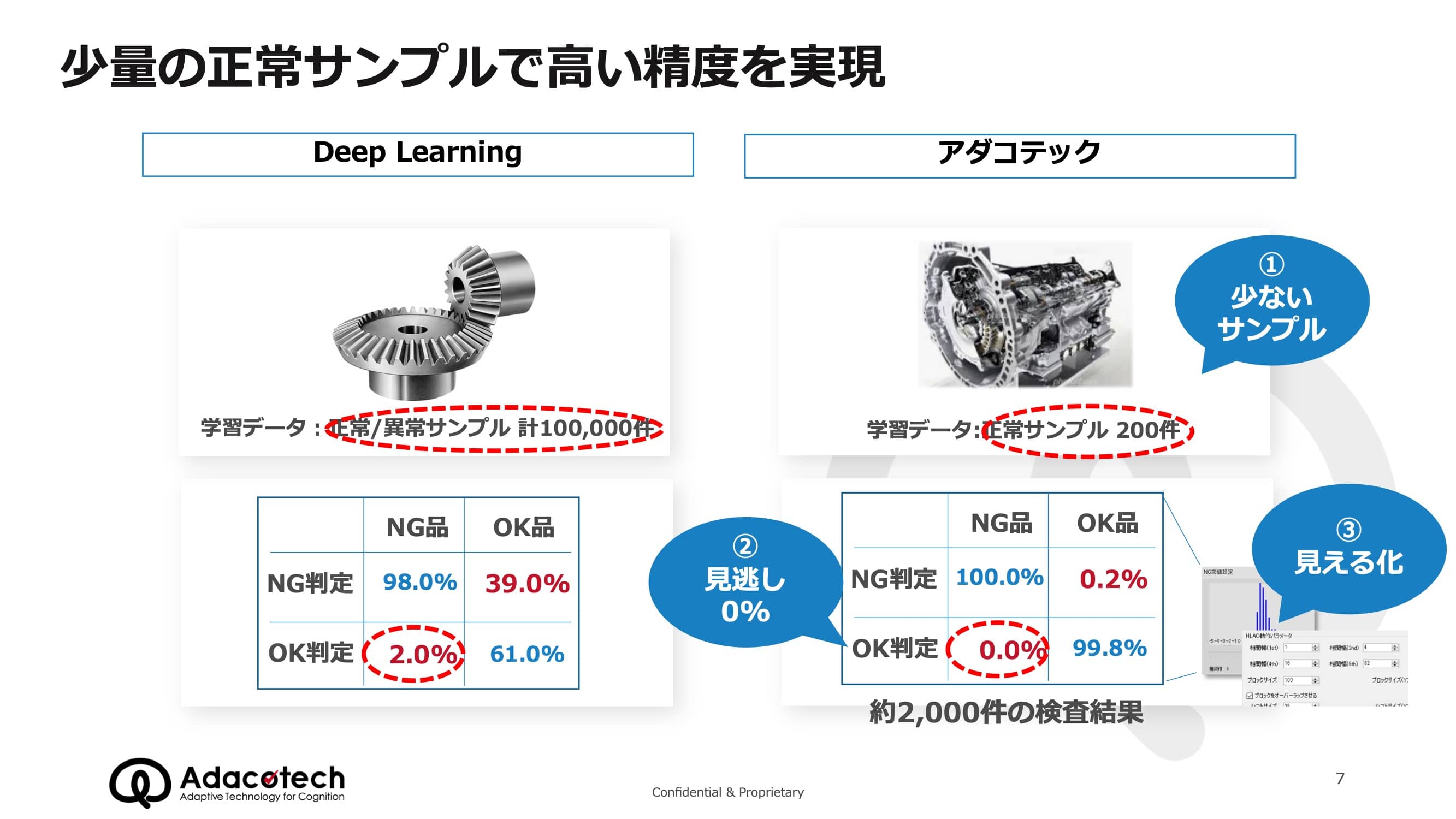

そして実際の検査現場では「精度」が非常に大事になってくるのですが、競合のディープラーニング技術と比較してみました。

競合が10万枚のデータを用いても見逃しがまだ2%あるという状況に対して、アダコテックは正常サンプル200件で見逃し0件を実現できています。

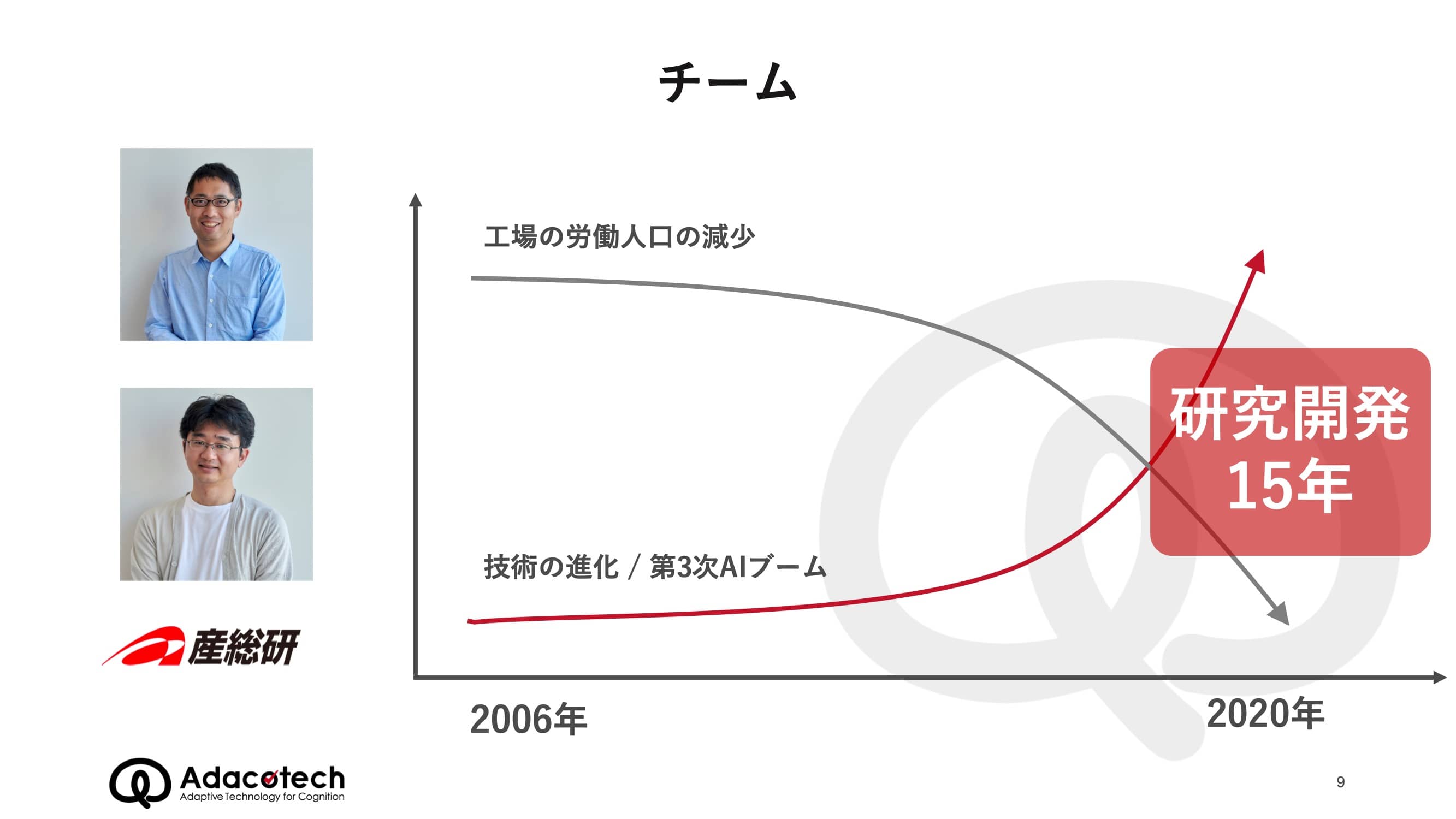

研究開発15年。現場に不可欠なソリューションを提供

弊社はチームにも特徴があり、このHLACという技術を発明した先生方に技術顧問に入っていただいています。

写真中央の伊藤 桂一、伊部 卓秀の創業メンバーが、この技術を15年間研究開発してきました。

紆余曲折ありましたが、ようやく現場にとって不可欠なソリューションを提供するにいたったと考えています。

速くて使いやすい検査を実演

では、実際のデモをご覧いただきますが、少ない正常データ、今回は14枚のデータモデルを作っていきます。

実際の学習のプロセスを普通の一般的なパソコンでしています。

このプロセスが非常に早く、7秒で終わります。これでモデルが作れました。

実際に検査に移りますが、画面の左上に検査結果が出てきます。

正常品は、「検査」と押すと、緑色に光ります。

欠けているものや、付着物が付いているもの、真ん中に傷があるようなもの、これは問題なく100%検知します。

動画を見ていただくとわかるように、速くて使いやすいことがポイントになっています。

世界最高峰の自動車Tier1部品メーカーが導入

実際の実用事例として、世界最高峰の自動車Tier1部品メーカーのトランスミッション検査で使っていただいています。

直近で自動車メーカーのエンジン検査もやらせていただいており、全世界に展開していこうという案件を現在検討中です。

▶少量の学習データで100%異常検知!AIで製造業の検査・検品を自動化する「アダコテック」(ICC FUKUOKA 2020)【文字起こし版】

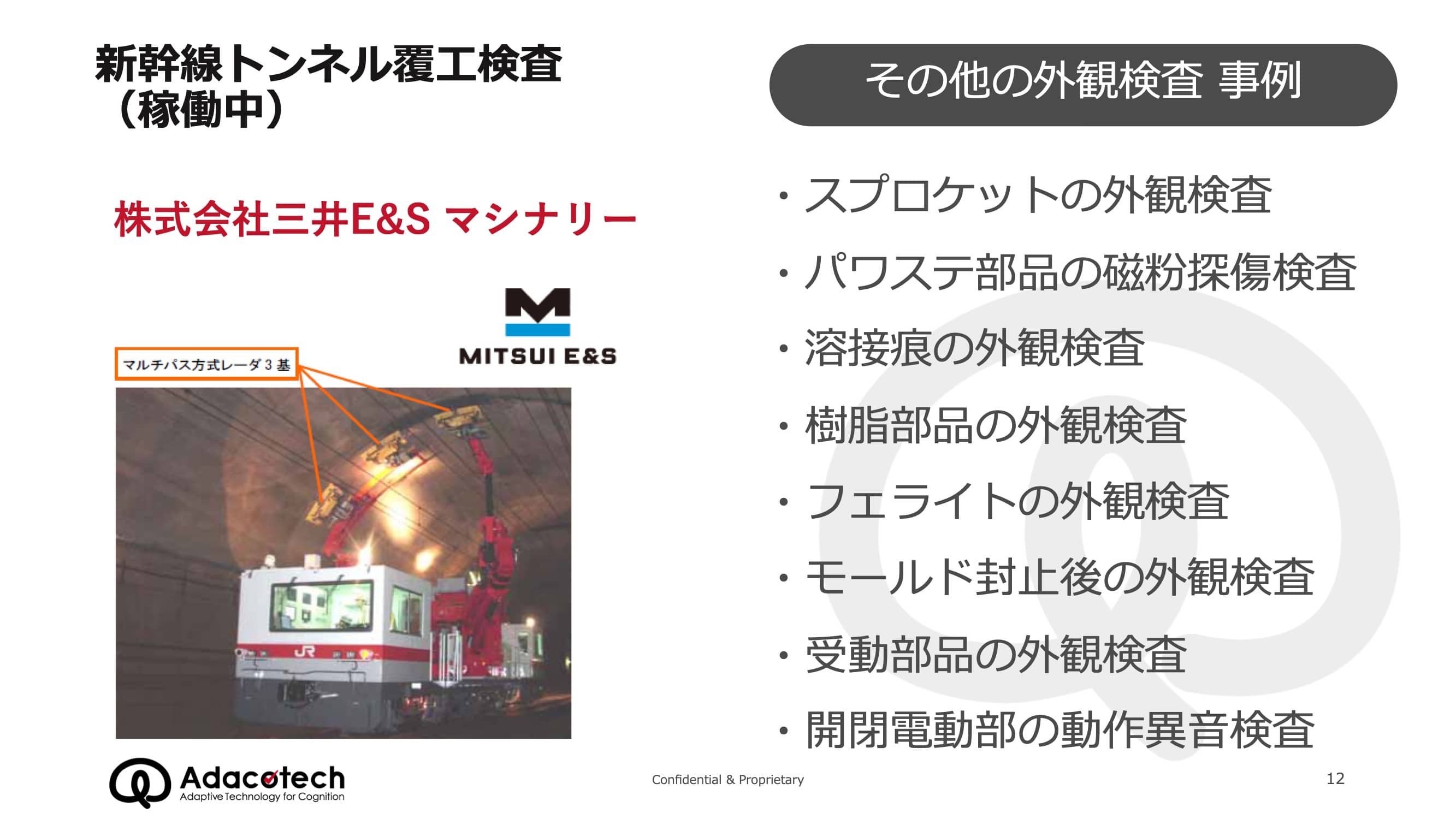

さらにいうと、新幹線のトンネルの検査など、このようにさまざまな検査をやってきました。

「製品の検査」から「生産プロセスの検査」へ

前回のカタパルトからのアップデートですが、我々の技術のさらなる発展形で、製品の検査だけではなく、その生産プロセスも検査するというものを今日は持ってきました。

仕組みとしては、「いつもと違うを検知する」ということで、静止画と一緒で、正常からの逸脱を検知するという仕組みでやっています。

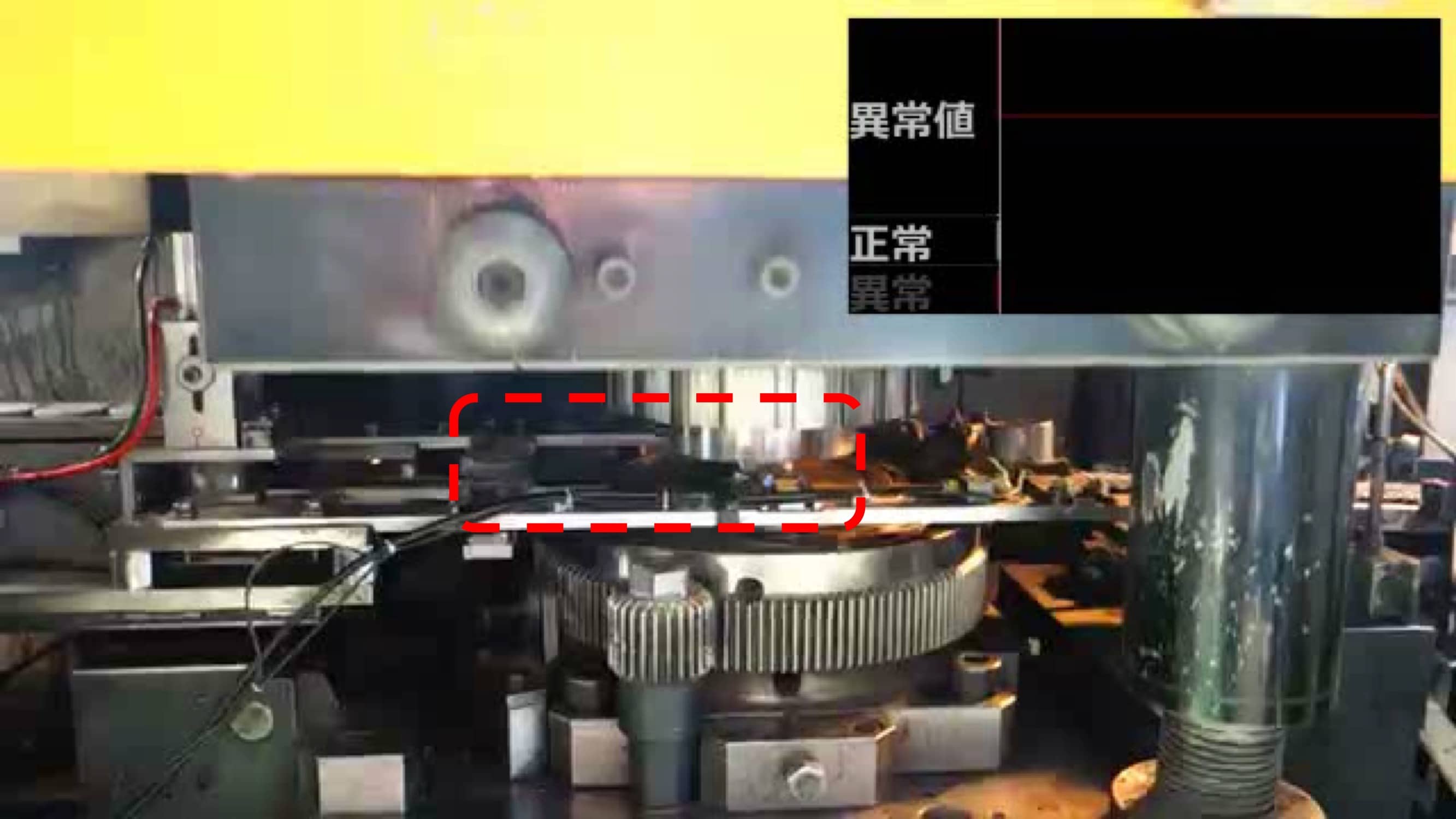

この赤枠の中を、カメラ4台でモニタリングしています。

この部品が正しくセットされているか、そのセットされた部品に対して正しくプレスが押されているか。

それをモニタリングして、少しでも異常を検知するとストップするというソフトウェアになっています。

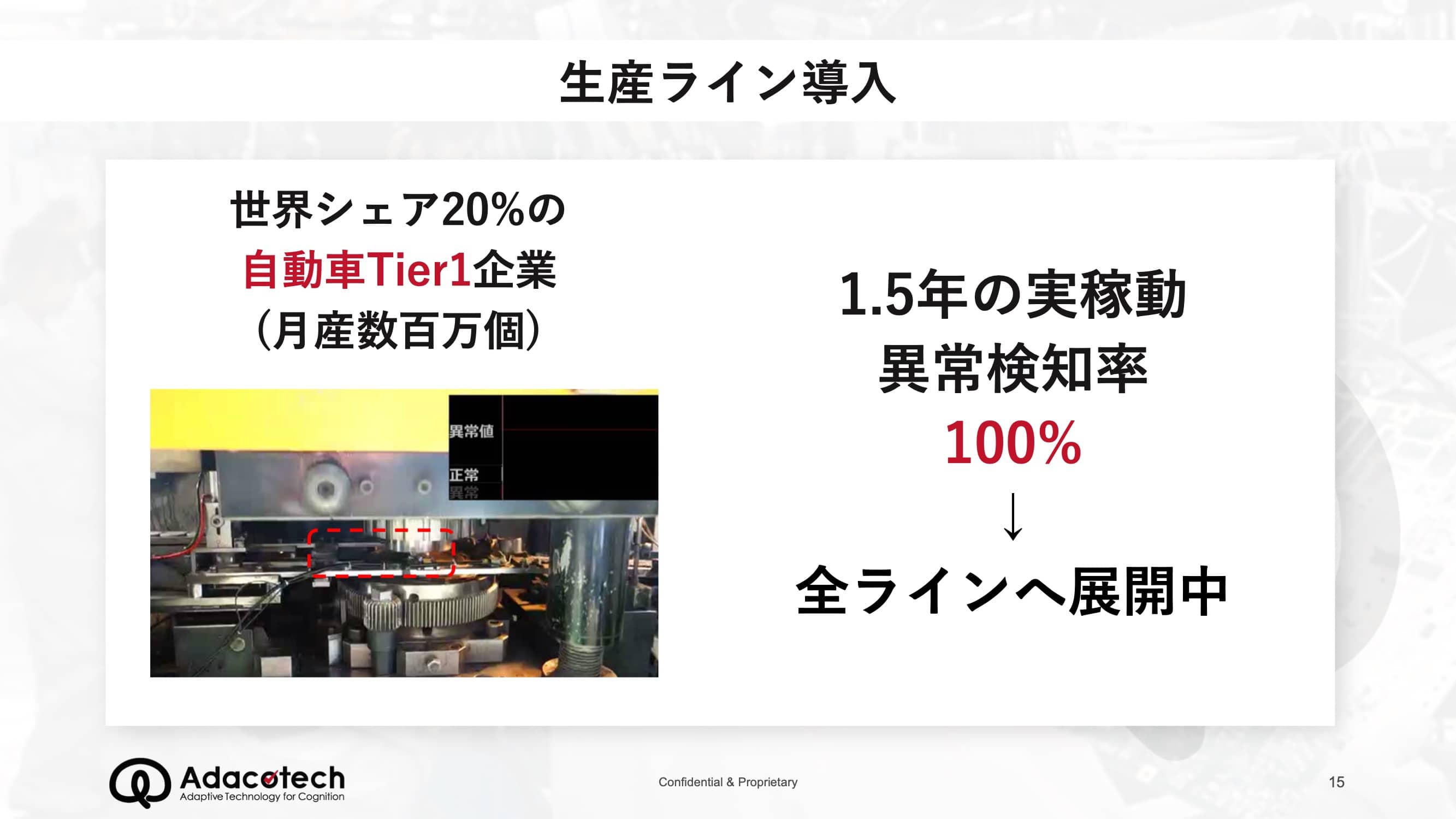

自動車Tier1企業で1.5年稼働し異常検知率は100%

これを世界シェア20%の自動車Tier1企業に実際に導入いただいています。

現在、1.5年稼働させていますが、異常検知率100%、全ラインへ展開中です。

国内外あわせて33兆円の巨大マーケット

マーケットですが、冒頭で申し上げた140万人に対して人件費がかかっていますので、全体としては7兆円のマーケットです。

1人削減するあたり200万円というのが我々の価格設定なので、アクセスできるマーケットは約3兆円となります。

海外も入れると、33兆円の巨大マーケットになっています。

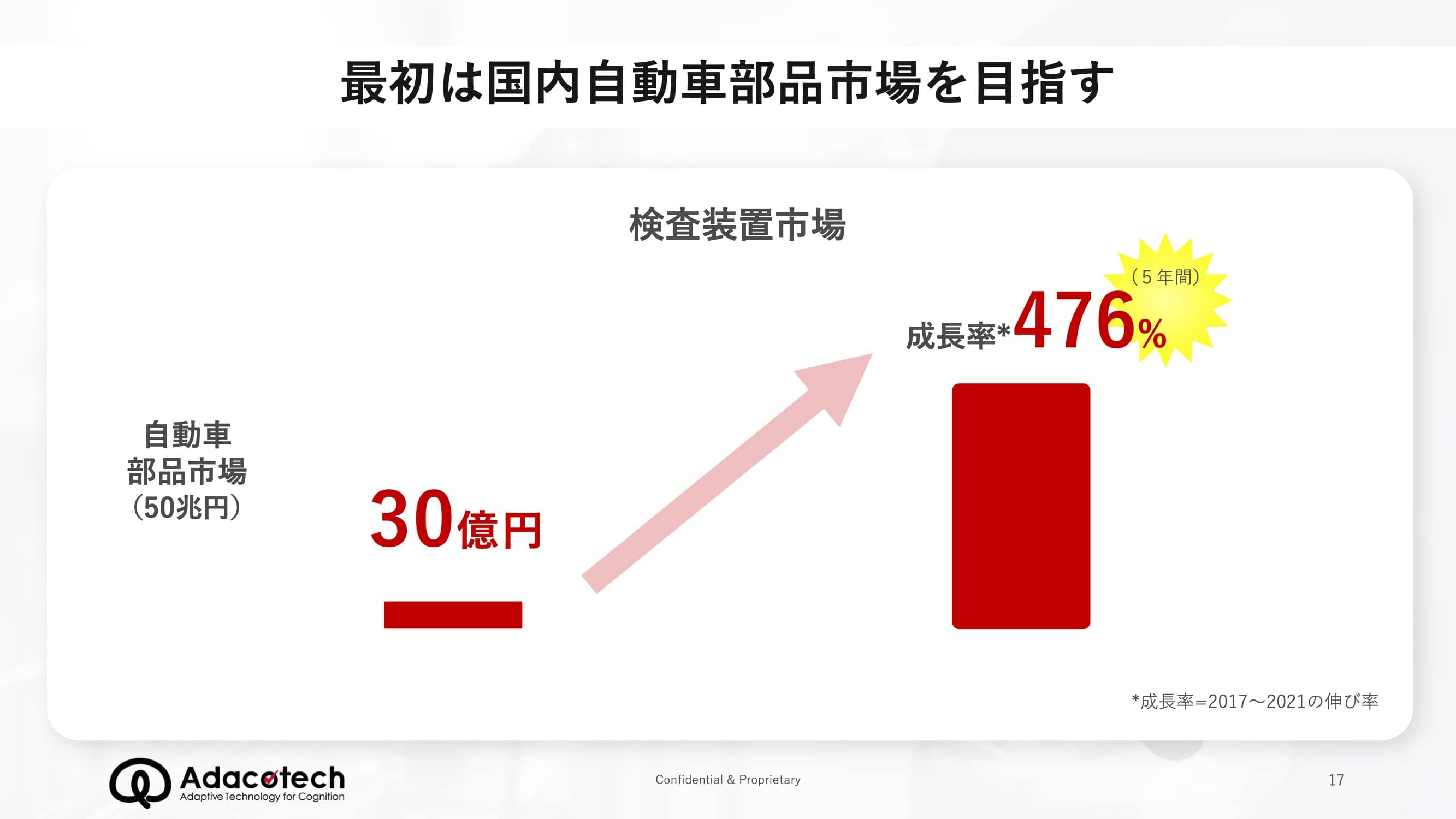

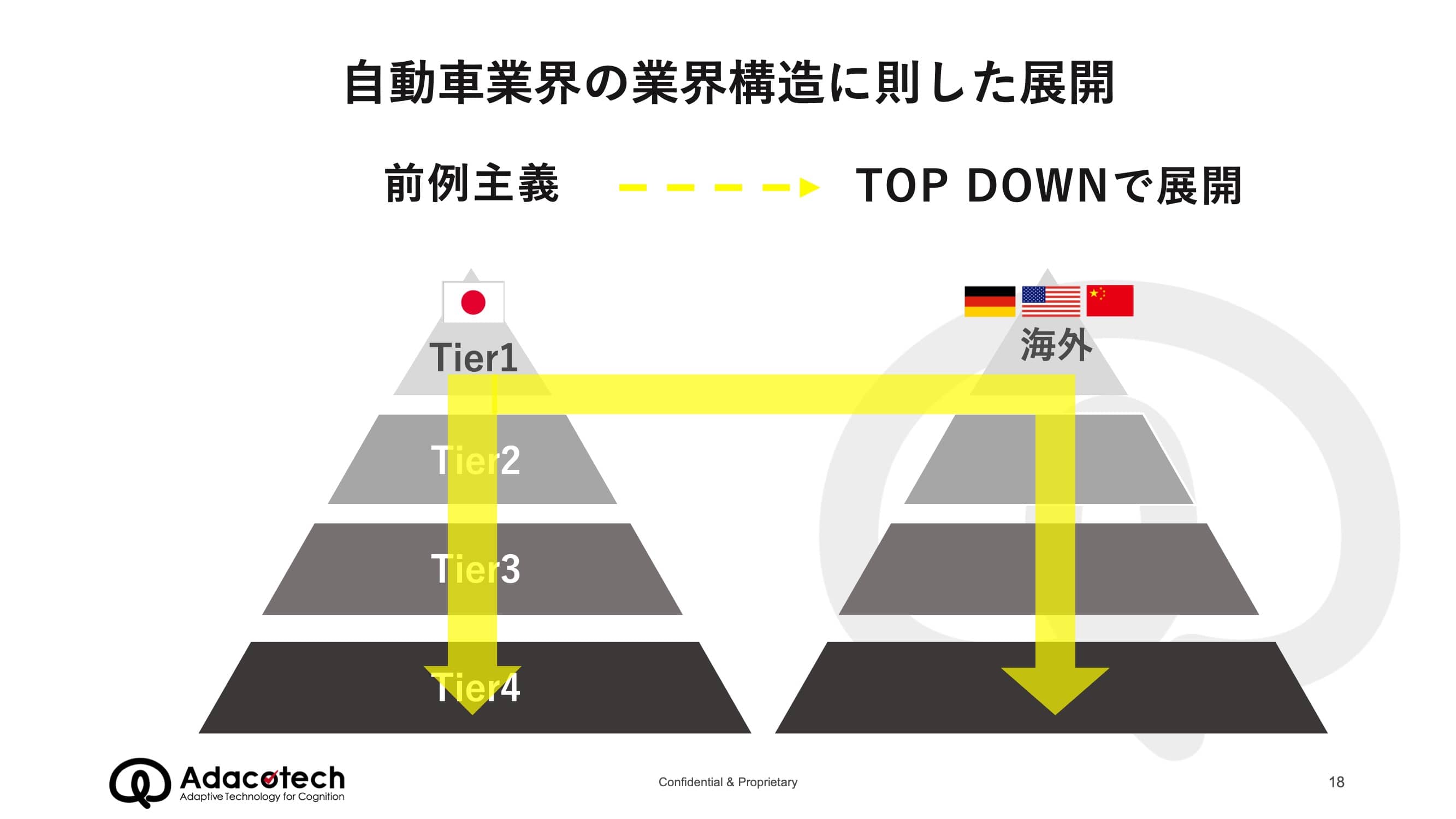

今後の展開ですが、最初は国内の自動車部品市場を目指していきたいと思っています。

非常に伸びしろのあるマーケットで、自動車部品市場50兆円に対して、検査装置市場はまだ30億円しかありません。

自動車部品はなかなか複雑で、自動化が進んでこなかったという歴史がありますが、近年は急成長しており、この成長を我々が取り込んでいきたいと思っています。

展開の方法ですが、すでにTier1のお客さまに多数導入いただいていますので、業界の慣習に従って、トップダウンで国内外に展開していきたいと思っています。

2020年12月、新規クラウドサービスをリリース

目下、展開を加速させるために、2020年12月に新規のクラウドサービスをリリースします。こちらを皆さんにご提供できるのを楽しみにしています。

▶アダコテック、モノづくりの検査・検品自動化するSaaSシステム 「AdaInspector Cloud(仮)」のクローズドβ版の提供を開始~検査・検品の自動化システムを自社内で構築するノーコードAI開発ツール~(Adacotech)

自由でクリエイティブなモノづくりのプロセスへ

最後にミッションですが、我々は検査・検品の工程はなるべく自動化されるべきだという考えをもっています。

そして、もともと検査・検品をしていた方々はより自由でクリエイティブなモノづくりのプロセスに関与していただきたいと思っています。

それを、「モノづくりの進化と革新を支える」というミッションに込めています。

まだまだ、我々も小所帯でやっていますので、いろいろな支援が必要です。

ぜひ応援のほどよろしくお願い致します。

(終)

▶新着記事を公式LINEでお知らせしています。友だち申請はこちらから!

▶ICCの動画コンテンツも充実! YouTubeチャンネルの登録はこちらから!

編集チーム:小林 雅/浅郷 浩子/フローゼ 祥子/戸田 秀成/SNOWLIGHT

更新情報はFacebookページのフォローをお願い致します。