▶平日 毎朝7時に公式LINE@で新着記事を配信しています。友達申請はこちらから!

▶ICCの動画コンテンツも充実! Youtubeチャネルの登録はこちらから!

今年2月に開催を控えたICCサミット FUKUOKA 2019では招待制の特別ツアーとして「トヨタ自動車九州 宮田工場 見学ツアー」を企画しています。全世界に出荷されるLEXUS車の半数以上を担う宮田工場の仕組みとは? サミット開催前に一足お先にICCのスタッフが体験してきましたので、その模様をレポートいたします!

▶ICCパートナーズではコンテンツ編集チームメンバー(インターン)の募集をすることになりました。もし興味がございましたら採用ページをご覧ください。

ICCサミットは「ともに学び、ともに産業を創る。」ための場です。毎回200名以上が登壇し、総勢800名以上が参加する。そして参加者同士が朝から晩まで真剣に議論し、学び合うエクストリーム・カンファレンスです。次回 ICCサミット FUKUOKA 2019は2019年2月18日〜21日 福岡市での開催を予定しております。

2018年9月26〜27日の2日間、我々ICCパートナーズ一同は「ICCサミット FUKUOKA 2019」の下見のために福岡に赴いた。その全行程については別レポートを参照いただきつつ、ここでは2日目の「LEXUS生産ライン見学」の模様をレポートしたい。

全世界のLEXUS車の50%以上を生産する、トヨタ自動車九州 宮田工場

福岡県博多駅から車で1時間弱、同県宮若市に位置するトヨタ自動車九州 宮田工場は、世界に6拠点しかないLEXUS生産工場の1つ。LEXUS車の生産にのみに特化した日本唯一の工場であり、トヨタグループの自動車工場の中でも特別な存在だ。

LEXUS全体の年間販売台数が約70万台であるのに対して、宮田工場の生産台数は年40万台。つまり全世界で生産されるLEXUS車のうち、その50%以上を宮田工場で生産していることになる。

なぜ我々は、トヨタ自動車九州 宮田工場に赴いたのか?

ICCサミットとLEXUSのコラボレーションは既報のとおりだが、ICCサミットではLEXUSが掲げるブランド価値である“CRAFTED”に共感し、モノづくり、ブランドづくりの観点から、その真髄を参加者の皆さまと共有したいと強く願っている。

そこで企画されたのが、ICCサミット FUKUOKA 2019の一部参加者限定のオプションツアー「LEXUS生産ライン 見学ツアー」だ。世界最高品質のブランドカー「LEXUS」を生産する現場を皆さまと共有するべく、その事前打ち合わせを兼ねて今回の工場見学が実現した。

LEXUS生産ラインの見学行程について

今回の見学行程は、大きく「第2塗装ライン」と「第2組立ライン」に分けられる。前半ではLEXUSの車体(トヨタでは “ボデー”と呼ばれる)の塗装を行う工程を、後半では、塗装されたボデーに様々な部品を組み付け、厳格な検査を行う工程を見学する。

見学を始める前に、トヨタ自動車九州の担当者の方から、トヨタ自動車九州、そしてLEXUS車の品質へのこだわりについて動画でレクチャーをいただいた。

トヨタ自動車九州は1991年に設立され、1997年にLEXUS車の生産を開始した。データ管理、人材育成、技術向上・技能伝承、クリーン&サイレントを取り入れ、米国自動車初期品質調査(US IQS)の評価で2000年、2001年、2011年、2016年、2017年の計5回、世界ナンバーワンを受賞した輝かしい実績をもつ。

トヨタ自動車九州が獲得したIQSトロフィーの一部(IQS=自動車初期品質調査)

トヨタ自動車九州が獲得したIQSトロフィーの一部(IQS=自動車初期品質調査)

ここで、トヨタ自動車九州としてLEXUS車を製造するにあたり、大事にしている4つの要素をご紹介いただいた。

① LEXUSは完璧でなければならない

② LEXUSは常に進化しなければならない

③ LEXUSは妥協してはならない

④ LEXUSには魂が込もっている

この後、私たちはこれらの言葉を身をもって体感するのであった。前置きはこの辺にして、いよいよ見学レポートを行いたい。

なお、宮田工場内はすべて写真撮影が禁止となっている(PR館は撮影可能)。工場内の様子については、実際にツアーに参加される方のみの特典ということでどうかご了承いただきたい。

第2塗装ライン:鏡面のような塗面ができるまで

まず案内いただいたのは「第2塗装ライン」だ。トヨタグループの国内工場で塗装ラインを見学できるのは、ここ宮田工場の第2塗装ラインだけとのこと。

第2塗装ラインの見学コースでは、まず、LEXUSの塗装工程を解説する動画を閲覧することができる。

LEXUSの塗装ラインに運ばれたボデーは、まず高圧の水量と専用液剤で洗浄され、電着槽と呼ばれるプールでサビ防止のための「電着塗装」を受ける。次に水漏れ防止などを目的とした「シーラー」、塗面の仕上がりの美しさを引き出す「中塗り」が行われる。その後、「表面研磨」を経て、上塗り工程である「ベース塗装」と「クリア塗装」では、ともに人の手~ロボットの順といった形で幾重にもわたる塗装作業が行われる。

塗料カートリッジを自在に操るロボットアーム

そして我々の目に飛び込んできたのは、ベルトコンベア上を流れるLEXUSのボデーと、塗装を行うロボットアームの姿だ。この工程では、何本もの塗装用アームが機敏に動く様子を観察できる。塗料はカートリッジ式であり、ロボットアームが専用の棚から自在に塗料カートリッジを取り出し、それを噴霧している様子が見て取れる。

カートリッジ式であることには理由がある。LEXUSは受注生産であり、1つのライン上に形状の異なる車種・別の色のボデーがオーダー順を基本として流れてくる。そのためアーム内に配管を通して塗料を噴霧するスタイルだと、配管をその都度シンナー洗浄する必要がある。塗料をカートリッジ式にすることで洗浄工程をなくし、次々と違う形状・色の車体の塗装を行うことができるのだ。

実際の見学では、ロボットアームの特徴的な動きにもぜひご注目いただきたい。

またLEXUSならではのこだわりとして、ロボットアームによる塗装に加えて、ユーザーの目に触れる可能性がある部分だけでなく販売店などで修理に出したときなどに“万が一”目に触れる部分まで、人の手で塗装しているというのだから驚きだ。

(参照動画)

▲Robot and Takumi(YouTube「lexusjpchannel」より)

「表面研磨」が可能にする鏡面のような輝き

ここで、前述した「表面研磨」の作業で実現する鏡面のような塗装がよくわかる写真を1つご紹介したい。

ICCサミット KYOTO 2018で展示された、華道家・笹岡隆甫さんによるLEXUS×華道のコラボレーション作品だ。車体に映るナナカマドの紅葉が、まるで漆器のように鮮やかに輝く。

実際の塗装検査の現場では、見落としがないようRGBの配光を調整した特殊な照明下で色ムラ・キズが目立ちやすいような環境を作り出し、さらに両サイドに1人ずつ配置され、左右、前後を別々のスタッフが担当するとのことだ。

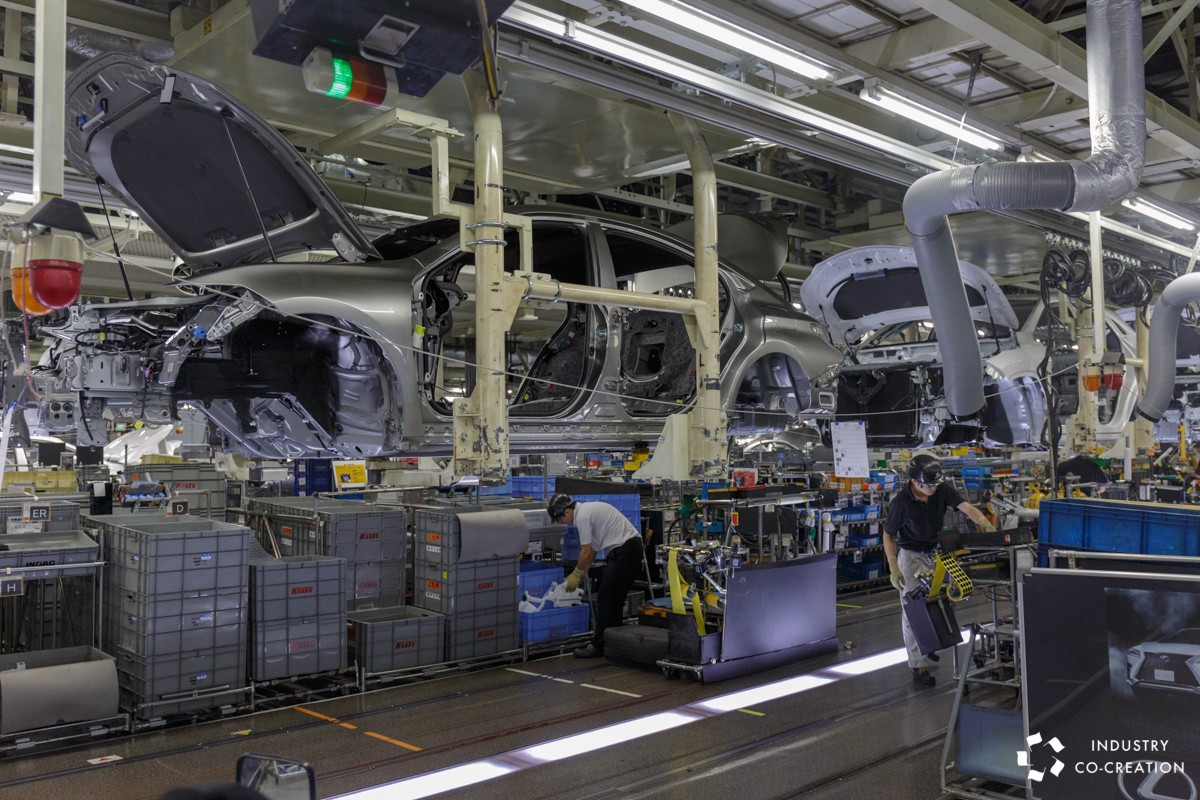

第2組立ライン:6,500点の部品の組付から最終検査まで

次に一同は「第2組立ライン」をご案内いいただいた。塗装ラインから運ばれたLEXUSのボデーに大小様々な部品を正しく取り付け、検査を行うラインだ。

宮田工場には2つの組立ラインがあり、それぞれ「メインライン」と「サブライン」に分かれていて、見学させていただいたのは第2組立ラインのメインラインに相当する。メインラインではエンジン、内装、ガラス、そしてヘッドランプなどの外装品までありとあらゆる部品の組み付けを行う。サスペンションメンバー、インパネなどは「サブライン」で組み立てされ、それがメインラインに供給される仕組みとなっている。

組立を終えた車体は「外観検査」と「機能検査」の検査工程に進み、約1,800項目に及ぶ検査に合格した車輌のみがテストコースでの走行試験(※)を許され、最終確認の上、ようやく出荷となる。

(参照動画)

▲The Perfect Road Test(YouTube「lexusjpchannel」より)

組立ラインは「LEXUS」が生まれる現場であり、その品質を保証するための重要なラインだ。

「30,000仕様」を正確に組み立てる生産指示

LEXUSの生産ラインは前述のとおり、複数の車種を1つのラインで生産する「混流ライン」となっている。ラインに流れる車輌を見るだけでは車種や塗装のカラー、右ハンドルか左ハンドルか、ぐらいしか違いが分からないが、1車種につきその部品の組み合わせはなんと「30,000仕様」にも及ぶらしい。

用いられる部品は、世界80ヵ国にわたる輸出先によっても様々だ。解説によると、生産スタッフに各車の複雑な仕様を伝えるためには、「生産指示紙(せいさんしじがみ)」と呼ばれる、部品を記号化して記載した指示書が活用されているとのこと。

また部品の供給方法にも工夫がある。車輌ごとに組み立て担当者とは別のスタッフにより別の場所で箱にまとめられ、それが供給される。さらに、「順引き」と呼ばれる、ラインに並ぶ車輌の順番どおりに部品を供給する仕組みも整っている。

見学では、実際に生産指示書をもとに組み立てが行われる様子や、運搬用のカートが大型部品を運ぶ様子などを見ることができた。

徹底的な品質管理:「なぜ止めた」ではなく「よくぞ止めた」

工場内を見学していると、要所要所に、赤や橙のランプと、その横から垂れ下がる紐の存在に気づく。「呼び出し紐」と呼ばれるこの紐は、ライン上で異常が感知された場合に引くことで、ラインを止める機能を持っているらしい。

そしてその権限を、一人ひとりのスタッフが持っているとのこと。このベースにあるのが、LEXUSが大事にしている、“不良品を絶対に後工程に流さない”、“品質は自分の工程で作り込む”という「自工程完結」の精神だ。

筆者自身も印刷工場でアルバイトをした経験があるが、1日の生産数が決められた中でラインを止めるのは非常に勇気がいる。しかしここではそうした心配はいらない。ラインを“なぜ止めた”ではなく、“よくぞ止めた”というのが、トヨタそしてLEXUSのカルチャーだそうだ。

見学時には実際にランプが点灯してラインが止まっているシーンにも出くわしたが、当然ながら怒号が飛ぶわけでもなく、慌てずに淡々と対処にあたるスタッフの方々の姿が印象的であった。

こうした品質へのこだわりは、道具にも表れる。特に重要なシャシー(足回り)部品の最後の締め付け工程で使用される工具は、その締め付けトルクは波形データとして記録・保存され、後工程で万が一異常が生じたときに、前工程まで遡って原因を究明するために仕組みが存在する。

さらにガソリンタンクを運搬するための「台車」にも1台ごとに担当者がつき、日々メンテナンスを行っているらしい。ミスや不良品が生じる工程を限りなくゼロにしている工夫が随所にあることに感心させられる。

美しい車体への一切の色ムラ・傷を見逃さない外観検査

次に見せていただいたのは、検査工程ラインだ。大きく「外観検査」と「機能検査」に分かれるこの工程では、文字通り車輌の外観が基準を満たしているか、そして正常な機能を果たしているかが厳密に検査される。

外観検査では、凹凸や傷等の検査のほか、ドアの隙幅(すきはば)が何ミリか、段差がないかといった非常に細かな検査がなされる。

当日の見学コースでは、一部この外観検査を体験するコーナーが設けられている。言葉で表現するのは大変難しいのだが、相当に神経を研ぎ澄ませる必要がある作業だ。

(参照動画)

▲(上) Superhuman Touch / (下) Superhuman Sight(YouTube「lexusjpchannel」より)

LEXUSとしての機能性・安全性を保証する機能検査

外観検査をパスした車輌は、ついに機能検査ラインへと送られる。

機能検査では、走行はもちろんのこと、ヘッドランプやワイパーといったあらゆる機能を専用の環境で検査する。

印象的だったのは「異音検査」と呼ばれる検査だ。あらゆる路面、例えば欧州の石畳や未舗装の道路を想定した路面が忠実に再現される特殊な床面が整備されており、そこで試験走行する様子を見学することができる。専用のローラー上をタイヤが高速回転する様子は圧巻だ。

ちなみに宮田工場の第2ラインは、上の写真のようにグレー、ブラック、ホワイトを基調としたカラーでデザインされ、工場ではありながらその外観はLEXUS販売店をもイメージさせる。それもそのはず、工場内で働くスタッフが、「LEXUSで働いていることを実感できる工場に」という想いのもと、前述のカラーデザインで設計されているらしい。

***

こうして、約1,800項目全ての検査に合格した車輌のみが、世界約80カ国・地域のお客様に届けられる。以上が、今回ご案内いただいたトヨタ自動車九州 宮田工場の見学コースだ。

最後に、工場内に付設された「PR館」をご案内いただき、約2時間にわたる見学ツアーは終了となった。

左から順に RX 450h、NX 300、CT200h(左奥はES 300h)

左から順に RX 450h、NX 300、CT200h(左奥はES 300h)

宮田工場で体感した“CRAFTED”の真髄

妥協しない、完璧でなければならいないといったマインドや各作業に求められる高い基準など、LEXUSの生産スタッフに求められる仕事の質は、相当に「厳しい」ものだと感じた。しかし印象的だったのは、その厳しさの中にあって、生き生きと楽しそうに仕事をしている生産スタッフの方々の姿だった。

ガイドを頂いた担当者の方はもとより、工場内ですれ違ったスタッフの方一人ひとりから、自分たちの手でLEXUSという「車」を、そしてLEXUSという「ブランド」を作っているのだという誇りを感じる工場見学であった。

「トヨタ方式」などと表現されるように、トヨタやLEXUSのこうした洗練されたオペレーションを「システムの徹底」と捉えるのはたやすいだろう。しかしむしろ、全てのスタッフの間で共有され、熱く伝承される「誇り」こそが、LEXUSの“CRAFTED”の真髄なのだと体感した2時間であった。

(参照動画)

▲Creating A Master piece(YouTube「lexusjpchannel」より)

実は、ICCサミット FUKUOKA 2019での見学ツアーの募集はすでに一部参加者を対象にご案内し、定員に達してしまっている。そのため残念ながら、本レポートをご覧になって「ぜひ自分も」と思われた方をご招待することは叶わない。ただし、宮田工場では本レポートの内容とは一部異なるものの、一般見学も受け入れているとのことなので、当レポートでご興味を持たれたかたはぜひこの機会に検討してみてはいかがだろうか。

最後に、今回貴重な機会をいただいたトヨタ自動車九州株式会社 宮田工場のスタッフの皆さまに、心から感謝を申し上げたい。

(終)

▶平日 毎朝7時に公式LINE@で新着記事を配信しています。友達申請はこちらから!

▶ICCの動画コンテンツも充実! ICCのYoutubeチャネルの登録はこちらから!

編集チーム:小林 雅/尾形 佳靖/戸田 秀成

更新情報はFacebookページのフォローをお願い致します。